- zelfgemaakte pers

- Handleiding

- van de krik

- Doe-het-zelf stappen voor het maken van zaagselbriketten

- Voorbereiding van grondstoffen

- Persproces

- Drogen en aanbrengen

- Basiseigenschappen en classificatie van het materiaal

- Voordelen van briketten

- Hoe maak je briketten met je eigen handen

- Belangrijkste voordelen

- Productie van briketten

- Productiestappen

- Fabricage-apparatuur

- Voor-en nadelen

- 4 Apparatuur voor de vervaardiging van eurobrandhout

- Voordelen van brandstofbriketten

- Afvalbriketten apparaat

- Briketten voor ovens en ketels

- Wat is winstgevender om te gebruiken?

zelfgemaakte pers

Als je een tekening en bepaalde ontwerpvaardigheden hebt, kun je met je eigen handen een pers maken voor brandstofbriketten.

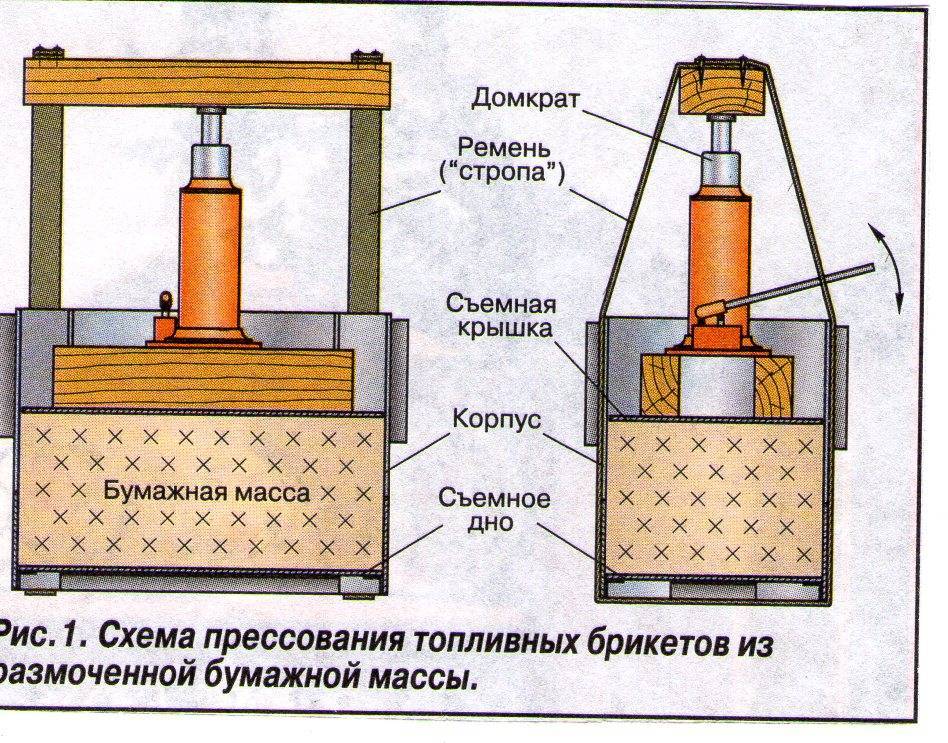

Zelfgemaakte apparaten voor briketteren zijn van twee soorten - werkend vanaf een krik en met een handmatige aandrijving.

Een beschrijving van de montage van de structuur helpt u te begrijpen hoe u een pers kunt maken en welke optie u het beste kunt gebruiken.

Handleiding

Om een handpers te maken, is een pons nodig. Het is gemaakt van een dikke metalen plaat. Een drukhendel is aan het materiaal bevestigd en de structuur is bevestigd met scharnieren.

De pons wordt in een speciale mal geplaatst. Meestal is het vierkant gemaakt. Een mal is gemaakt van metaal.Gaten worden met een dunne boor in het onderste deel en aan de zijkanten geboord, die zorgen voor de afvoer van vocht tijdens het persproces.

Om het vrijgekomen water op te vangen, wordt een container gebruikt waarin de voltooide pers wordt geïnstalleerd.

van de krik

Om vaste brandstof van betere kwaliteit te verkrijgen en het ontwerp van de pers te verbeteren, wordt een hydraulische krik gebruikt.

Het fabricageproces van dergelijke apparatuur bestaat uit de volgende fasen:

1. De basis voor de pers wordt gevormd uit de kanalen. Alle metalen onderdelen worden bevestigd door middel van lassen.

2. Rekken worden in verticale positie aan elke hoek van de voorbereide basis bevestigd. Elke steun wordt 1,5 meter hoog genomen.

3. Aan de rekken is een mixer gelast. De trommel kan worden gemaakt van een pijp met een grote diameter of u kunt een afgewerkt onderdeel van een oude wasmachine nemen.

4. Onder de mixer wordt een gegalvaniseerde stalen bak bevestigd, van waaruit de grondstoffen in een speciale mal zullen doordringen.

5. In de dikwandige buis die bestemd is voor de matrix worden gaten gemaakt. Ze moeten gelijkmatig verdeeld zijn tijdens de ronde contractie. De breedte van elke opening moet 3 tot 5 millimeter zijn.

6. Aan de onderkant van de mal wordt met een lasapparaat een flens bevestigd, waarop de bodem wordt geschroefd.

7. De voltooide vorm is verbonden met de basis.

8. Daarna wordt een pons uit de staalplaten gesneden. Het moet dezelfde vorm hebben als de matrix. Met behulp van een stang is de stempel verbonden met een hydraulisch element.

Het geassembleerde mechanisme wordt boven het formulier aan de rekken bevestigd. Het dienblad is aan de onderkant bevestigd.

Om het proces van het extraheren van geperste briketten te versnellen, wordt aanbevolen: lasschijf en veer naar de onderkant van de matrix. Het moet overeenkomen met de diameter van de pons.Een dergelijk mechanisme zal automatisch afgewerkte producten uitwerpen na het uitschakelen van de hydrauliek.

Grondstoffen van geperst hout moeten worden gedroogd. Hoe lager de luchtvochtigheid van de briketten, hoe beter ze branden. Bovendien hebben droge briketten een hogere warmteoverdracht.

Doe-het-zelf compacte brandstof kan de kosten van het verwarmen van een huis aanzienlijk verlagen. Kant-en-klare briketten kunnen zowel voor de ketel als voor de oven worden gebruikt. Maar er moet rekening mee worden gehouden dat de kwaliteit van producten grotendeels afhangt van de dichtheidsindex.

Het is bijna onmogelijk om geperst brandhout te maken met zelfgemaakte apparatuur die lang zal branden en veel warmte afgeeft.

Daarom, als het nodig is om brandstof met hoge prestaties te gebruiken, is het beter om deze in gespecialiseerde winkels te kopen.

Doe-het-zelf stappen voor het maken van zaagselbriketten

Het proces van thuispersen van zaagsel is als volgt:

- drogen van grondstoffen als het een hoge luchtvochtigheid heeft;

- het malen van grondstoffen in een breker of handmatig;

- het mengen van gemalen zaagselgrondstoffen met klei of karton;

- druk op laden;

- persen in mallen;

- lossen en drogen aan de lucht;

- folie verpakking.

De kwaliteit van het drogen kan worden gecontroleerd door de briket te breken, deze moet strak en droog zijn op de snede.

Als er geen geschikte breker is, kunt u een perforator gebruiken.

De folie moet krimpbaar zijn zodat er geen vocht in het eindproduct kan doordringen en de vorm behouden blijft.

Voorbereiding van grondstoffen

In de volgende fase bereiden ze grondstoffen voor, maar eerst moet je de juiste kiezen.Om hoogwaardige papier- en kartonbriketten samen te persen, moet u ze eerst in water laten weken, daarna goed uitknijpen om alle vochtresten te verwijderen en daarna kunnen ze in het persmechanisme.

Persproces

De verwerking van het voorbereide materiaal is de belangrijkste fase in de productie. Het werk begint met het assembleren en testen van grondstoffen. Daarna is het noodzakelijk om de plaats vrij te maken waar de voltooide geperste blokken zullen worden opgeslagen. Onmiddellijk moet worden opgemerkt dat de briketten na het persen nat en plakkerig zullen zijn. Zodat ze niet aan elkaar plakken en hun juiste vorm niet verliezen, moeten ze niet te dicht bij elkaar worden gevouwen. Het is het beste om multiplexplaten of platte leisteen tussen het geperste materiaal te leggen.

Met een vergelijkbare methode worden andere materialen verwerkt en geperst. Het belangrijkste is om niet te vergeten om ze voorzichtig op een voorbereide plaats op een volledig vlak oppervlak te vouwen. Voor een uur dergelijk werk kunnen ongeveer 60 zelfgemaakte briketten worden geproduceerd.

Drogen en aanbrengen

Nadat het persproces is voltooid, worden de afgewerkte producten verzonden om te drogen. Thuis kunt u het materiaal eenvoudig op een zonnig gazon leggen, maar zorg ervoor dat het niet per ongeluk in de regen valt, anders wordt het droogproces vertraagd. Als de briketten de maximale hoeveelheid vocht hebben verloren, kunnen ze permanent worden opgeslagen, bovendien kun je ze al opvouwen zoals je wilt en niet bang zijn dat ze aan elkaar gaan kleven.

Het is de moeite waard om meteen toe te voegen dat dergelijke zelfgemaakte blokken een beetje wegen, dit komt door een gebrek aan druk tijdens de productie. Eigenlijk kun je daarna de briketten testen en het bad ermee laten overstromen of de open haard aansteken.Het is beter om deze activiteiten uit te voeren met een speciale ontsteking of wat papier in de vuurkist te doen, omdat het vrij moeilijk zal zijn om dit op de gebruikelijke manier te doen.

Overigens kan een dergelijk persapparaat desgewenst worden gemoderniseerd, bijvoorbeeld door een fabriekspers aan te schaffen, dan zullen de resulterende briketten van betere kwaliteit en dichter zijn en zal hun output aanzienlijk toenemen.

Basiseigenschappen en classificatie van het materiaal

Briketten worden gemaakt van verschillende afvalproducten van houtbewerkings- en landbouwbedrijven:

- van zaagsel, schors, takken;

- van stro;

- van plantaardig afval;

- van de kaf van granen;

- van riet;

- van turf;

- van afval van vlasverwerking;

- van roosters van steenkool;

- van de wijnstok.

Door zijn veelzijdigheid kan dit type brandstof op verschillende gebieden worden gebruikt: in stookruimten; voor het verwarmen van huizen, baden, sauna's, kassen en vele andere objecten.

Uiterlijk zijn de briketten vergelijkbaar met gewoon brandhout, hun diameter is 10 cm en de lengte is ongeveer 25 cm De sterkte van dit materiaal wordt gegeven door de stof lignine, die onder invloed van druk en temperatuur begint te smelten en zijn deeltjes binden.

Voordelen van brandstofbriketten:

- De toewijzing van een kleine hoeveelheid roet en rook, het asgehalte van eurowood is niet hoger dan 1,5%. Als turfbriketten worden verwerkt, kan de as vervolgens worden gebruikt als fosfor- of kalkmeststof.

- De brandtijd van houtbriketten is drie keer langer dan die van gewoon brandhout, dus ze hoeven niet vaak in de oven te worden geplaatst.

- Betaalbare kosten.

- Compact en gemakkelijk te vervoeren.

- Bij de verbranding stoot milieuvriendelijke brandstof geen schadelijke stoffen uit.

Afhankelijk van de productietechnologie van briketten, kunnen ze een andere vorm hebben:

- NESTRO is eurofirewood, gemaakt in de vorm van een cilinder. Voor hun productie wordt een schokpers gebruikt.

- Pini & Kay - veelzijdige producten met gaten. Voor hun vervaardiging wordt een speciale pers gebruikt, die een werkoppervlaktedruk van 1100 bar heeft. Na het persen ondergaan ze een warmtebehandeling, waardoor ze een donkerbruine tint krijgen.

- Briketten ruf (ruf) hebben na verwerking de vorm van een rechthoek. Ze worden geproduceerd met behulp van een hydraulische pers met een druk van 400 bar.

Voordelen van briketten

Als je je afvraagt welk type brandstof je moet kiezen voor aankoop of productie, moet je de prijsmarkt en de kenmerken van materialen vergelijken. Brandstofbriketten in de eenentwintigste eeuw zijn vele malen superieur aan andere brandbare energiebronnen vanwege een aantal voordelen:

- hoge dichtheid en lage luchtvochtigheid zorgen voor een warmteafgifte van 5 kW per uur

- gelijkmatige verbranding met een minimum aan rook

- laag percentage as bij volledige verbranding (> 10%)

- de kosten van briketten zijn winstgevender dan de kosten van pellets en kolen

- productiekosten zijn ook lager dan de productiekosten van andere materialen

- het beste alternatief voor andere brandbare brandstoffen zonder de oven te veranderen

- milieu vriendelijkheid

- handig voor opslag en transport

Het gebruik van brandhout van gerecycled hout is een belangrijke stap geworden, zowel voor het milieu als voor de moderne zakenman. De toekomst ligt achter alternatieve brandstoffen, dus de concurrentie voor de productie van brandstofbriketten neemt elke dag toe.Zelfs thuis proberen mensen te profiteren van afval en zelfgemaakte briketten te maken. Door te kiezen voor duurzame materialen levert iedereen een belangrijke bijdrage aan een schonere toekomst.

Hoe maak je briketten met je eigen handen

Jaap druk.

Om van zaagsel een briket te maken, heb je een pers nodig. U kunt een kant-en-klare hydraulische pers kopen, waarvoor u nog een compressor moet kopen. De productie op dergelijke apparatuur is sneller en gemakkelijker, maar het apparaat verbruikt veel elektriciteit, omdat het een droger heeft. Het verbruik is afhankelijk van het model, het bereik is van 5 tot 35 kW. Er zijn ook handpersen, waarbij druk wordt gecreëerd door middel van een hendel of door opwinden. In het eerste geval is het niet mogelijk om de briketten goed uit het vocht te persen. In het tweede geval duurt het proces lang.

De beste optie is om een hydraulische autokrik als pers te gebruiken. Hun draagvermogen is anders, minstens 2 ton. Het is noodzakelijk om een sterk metalen frame te maken, een krik is met schors (ondersteboven) aan de bovenbalk bevestigd. Dat wil zeggen, de kracht van de krik zal naar beneden worden gericht, waar de vorm gevuld met grondstoffen zich bevindt.

Algoritme voor het maken van brandstofbriketten met uw eigen handen:

- week het geplette karton;

- meng nat karton met zaagsel - verhouding 1:10;

- plaats de massa in een pers en pers het vocht eruit;

- haal de briketten uit de vormen en droog

Met eigen ogen zien hoe worden brandstofbriketten gemaakt je kunt het zelf doen in de onderstaande video:

Je kunt zaagsel mengen met een betonmixer of een mixer. U kunt kant-en-klare briketten drogen in de zon of in een oven. Het vochtgehalte van de brandstof moet tot een minimum worden beperkt. In fabrieksbriketten is het vochtgehalte bijvoorbeeld 8-10%. Bereik thuis op zijn minst het niveau van gewoon brandhout 18-25%. Meest vaste brandstof ketels en pyrolyse-ovens op brandstof waarvan het vochtgehalte niet meer dan 30% bedraagt. Hoe minder vocht in de brandstof, hoe minder warmte-energie zal worden gebruikt om het te verdampen. Dienovereenkomstig zal een droge energiedrager meer thermische energie geven om de kamer te verwarmen.

Belangrijkste voordelen

Brandstofbriketten zijn een moderne alternatieve brandstof. Ze kunnen worden gebruikt in alle kachels, open haarden, boilers, barbecues, barbecues. Eurobriketten zijn cilindrische vormstukken die op brandhout lijken, of rechthoekige stenen. Dankzij de kleine afmetingen kunnen ze in ovens van elke grootte worden geplaatst.

Waar zijn briketten van gemaakt? Meestal wordt hout gebruikt (zaagsel, schaafsel, stof), maar ook stro, papier, turf, kolen, zaad- of notendoppen en zelfs mest worden gebruikt. De samenstelling van de eurobriket kan aanzienlijk variëren, afhankelijk van de technologie die bij de productie wordt gebruikt.

Een zelfgemaakte eurobriket kan worden gebruikt om een saunakachel aan te steken of een huis te verwarmen. Omdat de grondstof vrij sterk wordt gecomprimeerd en de hoeveelheid vocht minimaal is, brandt de brandstofbriket lang en komt er constant een grote hoeveelheid warmte vrij. Een interessant punt werd opgemerkt door mensen die al actief gebruik maken van dergelijke brandstof: als je je barbecue smelt met eco-hout en er voedsel op bakt, ontbrandt hij niet als het op de briketten van vet komt.

Magazijn voor ambachtelijke kant-en-klare ecro-briketten

Voor kachels, ketels en haarden op vaste brandstoffen zijn zaagselbriketten een uitstekende optie. Ze laaien langzaam op, maar na lange tijd branden en geven een grote hoeveelheid warmte af. Dit wordt verklaard door de hoge dichtheid van het geperste houtproduct.De warmteoverdracht van briketten overtreft aanzienlijk het warmteniveau dat wordt verkregen door zelfs het droogste brandhout te verbranden, dat minstens een jaar nodig had om op te slaan en te drogen.

Vochtigheid van brandstofbriketten is 8-9%, droog brandhout heeft op zijn beurt een indicator van 20%. Het blijkt dat een briket gemaakt van hetzelfde hout beter brandt dan het hout zelf. Dit effect wordt gevormd door het feit dat brandstofbriketten tijdens de verbranding geen grote hoeveelheid vocht hoeven te verdampen.

De briket brandt met een stabiel vuur, zonder spatten, vonken, kabeljauw, en de hoeveelheid rook die vrijkomt bij de verbranding is klein te noemen. Het is buitengewoon handig om dergelijke brandstof in de oven te leggen, omdat alle producten dezelfde regelmatige vorm hebben.

Plaatsing in de oven van ecologische zelfgemaakte brandstofbriketten

Zoals elk product zijn brandstofbriketten niet zonder nadelen:

- Allereerst is het vermeldenswaard dat ze erg kwetsbaar zijn voor vocht, daarom worden ze verkocht in cellofaanverpakkingen.

- Briketten zijn niet bestand tegen mechanische belasting, met name producten die zijn gemaakt met de RUF-technologie en niet aan de buitenkant worden gebakken.

- Als je de fabricage van dergelijke dingen thuis wilt opzetten, kost het je een aardige cent, hoewel het op de lange termijn zeker een voordeel zal zijn. Je zult namelijk een maalinstallatie, een droger en een persmachine moeten aanschaffen om de gehele arbeidscyclus met grondstoffen uit te voeren. Met de juiste apparatuur is het mogelijk om zelfs in uw eigen garage de ambachtelijke productie van brandstofbriketten op te zetten.

Productie van briketten

De grondstoffen voor de vervaardiging van briketten zijn allerlei soorten afval van agrarische bedrijven, houtbewerking, meubelproductie en andere industrieën die hout en planten gebruiken.De technologie voor de productie van brandstofbriketten uit zaagsel maakt het mogelijk om tot vier kubieke meter afval te gebruiken om één kubieke meter van het eindproduct te maken, wat een positief effect heeft op het milieu. Bedrijven die duurzaam brandhout produceren, ontdoen de planeet van een enorme hoeveelheid afval.

De kosten van grondstoffen voor briketteren variëren afhankelijk van het type en de kwaliteit, maar ook van de regio van waaruit het wordt geleverd. De kwaliteit van de aangevoerde grondstoffen is een van de belangrijkste factoren voor het succes van de productie van milieuvriendelijke schone brandstof.

Het is belangrijk om betrouwbare leveranciers te hebben die volgens wet- en regelgeving zorgen voor milieuveiligheid in hun productie. Tal van landbouwcomplexen en boerderijen, houtbewerkingsbedrijven en zagerijen worden dergelijke leveranciers.

De technologie voor de productie van milieuvriendelijke brandstof is verdeeld in verschillende fasen. Elk van hen maakt gebruik van speciale apparatuur en de vastgestelde temperatuur- en druknormen worden nageleefd. Maar het belangrijkste element bij het maken van briketten is het bindmiddel. De verbindende componenten worden tijdens het productieproces gesmolten en binden de fracties van de grondstoffen aan elkaar.

Afvalhout van loofbomen heeft geen toevoeging van bindmiddelen nodig, omdat het al hars bevat, dat bij verhitting een bindmiddel wordt. Landbouwafval daarentegen heeft aanvullende stoffen nodig, zoals lignine. Lignine wordt beschouwd als het basisbestanddeel van brandstofbriketten. Qua samenstelling is het milieuvriendelijk, omdat het alleen wordt verkregen uit de overblijfselen van delen van planten.

De productie van duurzaam brandhout begint met de voorbereiding van de droger en het instellen van de gewenste temperatuur in de ventilator. Daarna wordt de bunker met vijzelaanvoer geladen, waardoor het materiaal in de droogkamer wordt gevoerd. Vocht wordt verwijderd door luchtstromen, dus alleen gewone stoom ontsnapt in de atmosfeer. Bij het drogen van het materiaal komen geen schadelijke stoffen vrij, daarom wordt de productie van brandstofbriketten milieuvriendelijk genoemd.

Productiestappen

De belangrijkste productiestadia:

- Vermalen / verbrijzelen van grondstoffen tot een fractie van niet meer dan 3 mm. Afval wordt versnipperd in een versnipperaar. De roterende trommel van het apparaat, uitgerust met scherpe messen, verplettert de snippers en scheidt de grotere voor het opnieuw vermalen tot de gewenste grootte.

- Drogen. De warmtegenerator droogt de fracties met hete lucht. De hoeveelheid vocht in de grondstof mag niet hoger zijn dan 15%.

- Briketteren. In de extruder begint de lijn voor het briketteren van houtafval, en niet alleen. Het bereide mengsel wordt verzonden om te persen. Onder hoge druk en bij een speciale temperatuur wordt de grondstof uit de extruder geperst en in individuele briketten gesneden.

- Pakket. De briketten worden hermetisch verpakt, waarna ze naar het magazijn gaan.

Fabricage-apparatuur

De belangrijkste apparatuur voor de vervaardiging van brandstofbriketten is een extruder en een pers.

Een extruder is een machine die materialen verzacht/smelt en ze de gewenste vorm geeft door een samengeperste massa door een matrijs te extruderen.De machine bestaat uit verschillende hoofdfragmenten: een lichaam met een verwarmingselement, een hoofdschroef en een extrusiekop voor het maken van briketten met een bepaalde vorm bij de uitgang van de machine.

De pers is een apparaat om het voorbereide mengsel van fracties tot een hoge dichtheid en ergonomische consistentie te persen. Door te persen kunt u de meest compacte vormen en geschikt voor langdurige opslag en gebruik van briketten.

Er zijn verschillende soorten pers:

- Handpers voor briketten. Dit is een eenvoudige metalen structuur, die een mal, een steundeel, een zuiger en een handvat bevat. Dit type pers is licht van gewicht en gemakkelijk te vervoeren.

- Hydraulische pers. De hydraulische pers omvat een plunjerpomp met variabel slagvolume, een elektromotor en een hydrauliekolietank. Het wordt alleen gebruikt in ruimtes met een positieve temperatuur.

- Impact mechanische pers. Vormt briketten volgens het principe van schokextrusie. De perszuiger wordt horizontaal in de cilindrische pomp geplaatst.

Voor-en nadelen

Om te begrijpen hoe goed brandstofbriketten zijn, moet u hun positieve en negatieve kanten in overweging nemen.

De pluspunten zijn als volgt:

- Omdat eurofirewood de juiste vorm heeft, is het erg handig om ze op te bergen.

- Brandstofbriketten zijn veel calorischer dan brandhout. Dit resulteert in een besparing op grondstoffen.

- Geschikt voor alle ovens en gasboilers. Door de lange verbranding van samengeperst zaagsel komt het toevoegen van nieuwe porties grondstoffen veel minder vaak voor.

- Het branden is gelijkmatig en stil, kleine kolen vliegen niet rond. Bij het gebruik van grondstoffen is de uitstoot van rook en de vorming van teer, as onbeduidend.Dit leidt tot een verlaging van de arbeidskosten voor het reinigen en reinigen van schoorstenen.

- Afhankelijk van de methode om eurofirewood te vervaardigen, is hun houdbaarheid van één tot 5 jaar.

- De repen bevatten geen chemicaliën en worden daarom beschouwd als een milieuvriendelijk product.

- Tijdens één stookseizoen wordt 1,5-2 keer minder briketbrandstof gebruikt in vergelijking met conventioneel brandhout.

- Verbranding van eurobriketten gebeurt langzaam en voorzichtig. Hierdoor komt veel warmte vrij.

Naast positieve eigenschappen hebben gecomprimeerde producten enkele nadelen:

- Vermijd contact met water tijdens opslag.

- Sommige soorten worden niet langer dan een jaar bewaard.

- De kosten van grondstoffen zijn vrij hoog.

4 Apparatuur voor de vervaardiging van eurobrandhout

Het belangrijkste element van de productie is de pers. Eerst moet u beslissen welke vorm de afgewerkte elementen zullen hebben en, afhankelijk hiervan, de uitrusting kiezen. De meest gebruikte briketten zijn rond of cilindrisch.

Professionele persen zijn onder meer:

- Schroef. Produceert achthoekige pellets met een gat in het midden. Ze hebben een maximale dichtheid, waardoor ze een hoge brandduur vertonen. Het is handig om een koord of touw door het gat te halen om de pellets in het zonlicht te laten drogen.

- Hydraulisch. Het kan worden gebruikt om rechthoekige elementen te produceren. Hun dichtheid is minimaal, dus het materiaalverbruik is vrij groot.

- Schok-mechanisch. Hiermee kunt u briketten van elke vorm krijgen. Dichtheid is gemiddeld.

Met behulp van deze apparaten is het mogelijk eurobrandhout van hoge kwaliteit te produceren. Tegenwoordig zijn er veel bedrijven die gespecialiseerd zijn in de productie, levering en installatie van apparatuur voor de productie van gecomprimeerde brandstof.Het enige negatieve is dat de prijs van dergelijke apparaten vrij hoog is.

Daarom, als het niet de bedoeling is om een grote hoeveelheid materiaal voor de verkoop te vervaardigen, is het winstgevender om het apparaat met uw eigen handen te maken.

Hiervoor heeft u een formulier nodig, waarvoor u bijvoorbeeld een oude rioolbuis met dikke wanden kunt gebruiken. Om overtollige vloeistof en lucht te laten ontsnappen, worden gaten in de leiding gemaakt. Het is in deze vorm (matrix) dat het mengsel tot korrels wordt geperst.

De matrijs kan worden bevestigd aan elke handpers met hendel of schroef of hydraulische krik.

De grondstof wordt in de mal gedaan, samengeperst door een pers, waarna het eindproduct er met behulp van een metalen staaf uit wordt geduwd.

Voordelen van brandstofbriketten

Brandstofbriketten onderscheiden zich door het vermogen van hoge warmteoverdracht. Hun calorische waarde is 4600-4900 kcal/kg. Ter vergelijking: droog berkenhout heeft een calorische waarde van ongeveer 2200 kcal/kg. En berkenhout van alle houtsoorten heeft de hoogste warmteoverdracht. Daarom, zoals we zien, geven brandstofbriketten 2 keer meer warmte dan brandhout. Bovendien behouden ze tijdens de verbranding een constante temperatuur.

Lange brandduur

Briketten worden ook gekenmerkt door een vrij hoge dichtheid, namelijk 1000-1200 kg/m3. Eiken wordt beschouwd als het meest dichte hout dat geschikt is voor verwarming. De dichtheid is 690 kg/m3. Ook hier zien we een groot verschil in het voordeel van brandstofbriketten, een goede dichtheid draagt juist bij aan de langdurige verbranding van brandstofbriketten. Ze zijn in staat om binnen 2,5-3 uur een constante vlam te geven van het leggen tot volledige verbranding.Met de ondersteunde smeulende modus is één portie hoogwaardige briketten voldoende voor 5-7 uur. Dit betekent dat u ze 2-3 keer minder aan de kachel hoeft toe te voegen dan wanneer u hout stookt.

Lage luchtvochtigheid

De vochtigheid van brandstofbriketten is niet meer dan 4-8%, terwijl het minimale vochtgehalte van hout 20% is. De briketten hebben zo'n laag vochtgehalte door het droogproces, een essentiële stap in de productie.

Door hun lage luchtvochtigheid bereiken briketten een hoge temperatuur tijdens de verbranding, wat bijdraagt aan hun hoge warmteoverdracht.

Minimaal asgehalte

In vergelijking met hout en kolen is het asgehalte van briketten veel lager. Na verbranding laten ze slechts 1% as achter. Bij het verbranden van kolen blijft tot 40% as achter. Bovendien kan de as van de briketten nog als meststof worden gebruikt en zal de as van kolen nog moeten worden afgevoerd.

Het voordeel van verwarmen met briketten is dat de kosten voor het reinigen en onderhouden van de haard of kachel veel lager zijn.

Milieu vriendelijkheid

De keuze van brandstofbriketten voor verwarming in huis is een geweldige optie voor mensen die om hun gezondheid geven. Briketten stoten praktisch geen rook en andere schadelijke vluchtige stoffen uit, dus u kunt de kachel zonder houtskool stoken, zelfs met een lage schoorsteentrek.

In tegenstelling tot steenkool vormt de verbranding van briketten geen stof dat in de kamer neerslaat. Omdat briketten brandstof zijn die uit afval wordt geproduceerd, is er ook minder schade aan het milieu.

Gemakkelijk op te bergen

Brandstofbriketten zijn gemakkelijk te gebruiken en op te bergen. In tegenstelling tot vormloos brandhout hebben briketten een vrij regelmatige en compacte vorm.Daarom, zelfs als u brandhout zo zorgvuldig mogelijk in een compacte houtstapel probeert te leggen, nemen ze nog steeds 2-3 keer meer ruimte in beslag dan briketten.

Geen condensatie op schoorstenen

Omdat brandhout een hoger vochtgehalte heeft, vormt het tijdens de verbranding condensaat op de wanden van de schoorsteen. Afhankelijk van de vochtigheidsgraad van het brandhout zal er respectievelijk meer of minder condensatie optreden. Het slechte aan condensaat in een schoorsteen is dat het zijn werkgedeelte na verloop van tijd smaller wordt. Bij zwaar condensaat merk je na één seizoen een sterke trekdaling in de schoorsteen.

8% vochtigheid van de briketten vormt praktisch geen condensaat, hierdoor blijft het werkvermogen van de schoorsteen langer behouden.

Afvalbriketten apparaat

zelfgemaakte pers

In het geval dat verwarmingsbriketten zouden moeten worden gebruikt voor de winterverwarming van een landhuis in de winter of als alternatieve brandstof in een individuele woning, is het nogal omslachtig om ze handmatig te maken.

In dit geval is het raadzaam om een eenvoudige machine te maken die het werk zal versnellen en vergemakkelijken. Tegenwoordig zijn er verschillende modificaties van werktuigmachines in de handel verkrijgbaar. Ze verschillen in functionaliteit, het aantal cellen in de formulieren, het type aandrijving - handmatig of mechanisch.

Alle modellen hebben één ding gemeen - ze stellen u in staat om het meest arbeidsintensieve proces te mechaniseren - de verdichting van de natte massa in de cellen van de vorm.

De eenvoudigste machine is een metalen frame dat vanuit een hoek is gelast, waarop een houten tafelblad is bevestigd dat is geverfd met vochtbestendige verf. Een "P" is aan het frame gelast - een gevormde beugel, tussen de staanders waarvan een zwaaihendel is bevestigd - een tuimelaar, waarvan de compressiekracht afhangt van de lengte.

Op de hefboom is een pons scharnierend gemonteerd, waarvan de afmetingen iets kleiner zijn dan de afmetingen van de cellen. De met de briketmassa gevulde vorm wordt op het aanrecht geplaatst en met een pons aangedrukt totdat de briketten de gewenste dichtheid hebben. Door de mal over het tafelblad te bewegen, wordt de compressiebewerking voor elke cel herhaald.

Sommige "ambachtslieden" verlaten de gelaste structuur en stellen een beugel en frame samen uit planken en dikke staven. Het hangt allemaal af van het productievolume.

Om ervoor te zorgen dat de pers lang genoeg kan dienen, moet deze na elke persbewerking worden ontdaan van aanhangende massa.

Als de tuinman de mogelijkheid heeft om een trilplaat te krijgen of te maken, is een pers niet nodig. Verdichting van zaagsel-kleimassa wordt uitgevoerd als gevolg van trillingen.

Briketten voor ovens en ketels

Als een alternatief briketten voor brandhoutbrandstof hebben een aantal voordelen:

- Brandhout brandt langer, geeft meer warmte;

- Geen vonken, veel minder rook;

- Zeer zuinig, omdat je van afval met je eigen handen briketten kunt maken, dat wil zeggen dat er vrijwel geen kosten aan verbonden zijn;

- As hoeft niet te worden weggegooid, het is een uitstekende meststof voor de bedden;

- Wanneer opgeslagen, nemen dezelfde briketten minder ruimte in beslag dan een traditionele brandhoutschuur;

- Het kan niet alleen worden gebruikt voor een open haard en kachel, maar ook voor ketels voor vaste brandstoffen.

In het algemeen, zoals experts opmerken, kan de productie van brandstofbriketten een winstgevende onderneming worden.

Voor de productie van brandstofbriketten kun je verschillende materialen gebruiken, en de overgrote meerderheid is afval dat in elk huishouden voorkomt:

- Afval papier. Kranten, kartonnen dozen, gekrabbelde notitieboekjes - alles wat in huis rondslingert;

- Agrarisch afval. Bijvoorbeeld stro, zonnebloemschillen, droge plantenstengels;

- Afval uit de tuin. Gevallen bladeren worden ook gebruikt, evenals toppen van wortelgewassen, droog gras, ontworteld onkruid;

- Takken, schaafsel, houtsnippers, zaagsel, dat wil zeggen al het houtafval, ook wat overblijft na het snoeien van bomen op het terrein.

Belangrijk! Sommige eigenaren voegen plastic zakken, folie toe aan de plant en houtmassa. Experts zijn tegen deze aanpak, omdat in dit geval briketten niet langer milieuvriendelijke brandstof kunnen worden genoemd.

En gebruik geen as als meststof. Over het algemeen zijn er geen officiële aanbevelingen met betrekking tot het toevoegen van polyethyleenfolie aan briketten, alles is op risico van de eigenaar.

Om aan de slag te gaan, moet je grondstoffen vermalen, alles behalve zaagsel, zaadschillen en kleine spanen. Voor dit doel wordt een tuinversnipperaar gebruikt, waarvan we de keuze al hebben geschreven. Alle takken, stokken, bladeren, houtsnippers, droog gras, stro worden grondig gekneusd om voorbereide grondstoffen voor brandstofbriketten te verkrijgen.

Belangrijk! Een gewone tuinversnipperaar kan niet tegen papier, oud papier. Het zal met de hand moeten worden gescheurd, gesneden, gebruik een shredder

Klei en zetmeel, evenals was worden meestal gebruikt als bindmiddel in een mengsel voor brandstofbriketten. Portlandcement wordt soms toegevoegd, maar het verhoogt het asgehalte van de brandstof aanzienlijk. Suiker en melasse zijn ook een optie, maar die zijn duur. Als het mogelijk is om afval van de pulp- en papierproductie te vinden, kunt u sulfietgistbrij gebruiken. Het bevat echter te veel vocht.

Belangrijk! Als brandstofbriketten worden gemaakt van zaagsel en ander houtafval, zijn bindmiddelen niet nodig.Het is lignine, een natuurlijk polymeer dat aanvankelijk in hout zit en vrijkomt bij hoge temperatuur en onder druk.

Maar deze regel is van toepassing als bakken wordt gebruikt en niet natuurlijk drogen.

Bovendien zijn bindmiddelen niet nodig als het mengsel papier bevat. Het wordt zacht met water en dient op zichzelf als een goede lijm die alle andere componenten van de briket vasthoudt.

Als klei als bindmiddel werkt, moet de verhouding met afval 1:10 zijn, niet meer. Water wordt beetje bij beetje toegevoegd, zodat het hele mengsel de consistentie van een pasta krijgt, die gemakkelijk te vormen is.

Om het mengsel te mengen, kunt u een betonmixer of een bouwmixer gebruiken. Dit versnelt het proces en maakt het mengsel homogeen. Vervolgens heb je een mal nodig om te persen. Soms gebruiken zomerbewoners zelfs oude potten, houten kisten en andere items die in het dagelijks leven niet meer nodig zijn.

De eenvoudigste manier is om het mengsel handmatig in de vorm van uw keuze te drukken en het vervolgens natuurlijk in de zon te drogen. Maar handmatige inspanningen zijn misschien niet genoeg om een hoogwaardige, niet-verstrooiende brandstofbriket te krijgen. Daarom gebruiken thuisvakmensen meestal verschillende gemechaniseerde persen. Als er een triltafel is, is de pers niet nodig.

Het proces van het maken van een mengsel voor brandstofbriketten en het persen ervan is eenvoudig, maar tijdrovend. Dat is de reden waarom veel mensen liever kant-en-klare briketten kopen of speciale machines kopen die de productie enorm vergemakkelijken. Bovendien erkennen we dat fabrieksbriketten, die worden gevormd onder persen van 20 ton, veel dichter zijn en daarom langer zullen branden.

Als je vragen hebt over dit onderwerp, stel ze dan hier aan specialisten en lezers van ons project.

Wat is winstgevender om te gebruiken?

Het is het beste om de vergelijking te beginnen met de brandstofprijs, omdat dit ons het meeste zorgen baart. Als we gemiddelde indicatoren nemen, kost 1 kubieke meter brandstofbriketten ongeveer 2 keer meer dan gewoon brandhout. Zoals we weten, kunnen brandstofbriketten van verschillende materialen worden gemaakt, maar de prijs van brandhout is sterk afhankelijk van: van de houtsoort. Als u kiest voor de duurste brandstofbriketten en het goedkoopste hout, kunnen de kosten 3 keer verschillen.

Merk op dat er meestal op de markt producten van twee soorten kwaliteit zijn. Hoogwaardige briketten hebben een hogere dichtheid zonder scheuren en schilfers, vaak aan de buitenkant verbrand. Briketten van mindere kwaliteit hebben een lagere dichtheid, ze worden gekenmerkt door een meerlaagse structuur, die zwak kwetsbaar is voor beschadiging. Dergelijke briketten branden sneller en geven minder energie af.

Populaire brandstof voor kachels in huizen en badkamers

Laten we de indicatoren op het werk vergelijken:

- Hoe lang branden brandstofbriketten - meestal 2 uur, terwijl eenvoudig brandhout ongeveer een uur is.

- De warmteoverdracht van brandstofbriketten is merkbaar hoger, omdat het vuur in de oven gedurende de hele brandduur stabiel is. Brandhout laait meestal snel op en geeft onmiddellijk maximale warmte af, en vervaagt dan geleidelijk.

- Na gebruik van brandhout komt er veel kolen en as in de vuurhaard, terwijl van eurofirewood praktisch niets overblijft.

De belangrijkste taak van brandstofbriketten is verwarming. Ze branden lang, geven veel warmte af en nemen tegelijkertijd niet veel ruimte in huis in, vervuilen niet, ze zijn ook milieuvriendelijk en veilig in gebruik zoals brandhout gebruikelijk is.Tegelijkertijd creëren ze geen volwaardige sfeer van comfort, barsten ze niet en geven ze vaak een meer onaangename geur af bij verbranding. Geen wonder dat ze het voorvoegsel "euro" in hun naam hebben, dit type brandstof is voornamelijk gemaakt om te besparen op verwarming.

Als u brandstofbriketten gebruikt voor het verwarmen van een huis, dan is een dergelijke vervanging voor brandhout voor een kachel heel relevant, maar voor het aansteken van een bad is een dergelijke keuze niet altijd gerechtvaardigd. Evenals voor een open haard, waarvan de taak niet alleen is om het huis te verwarmen, maar ook om een geschikte entourage te creëren, waar een vervanger voor brandhout duidelijk niet tegen kan.

Om de effectiviteit van brandstofbriketten in elk geval te evalueren, moeten experimenten worden uitgevoerd, te veel factoren beïnvloeden hun werk. Pas als u overtuigd bent van de voordelen van dit alternatieve type brandstof, kunt u er een oordeel over vellen.

Onlangs zijn er veel positieve recensies op het netwerk verschenen, wat aangeeft dat het winstgevender is om een huis met eurowood te verwarmen dan gewone. We schrijven dit toe aan de groeiende populariteit van alternatieve brandstoffen.