- Hoe verantwoord is de prijs van de ketel?

- Factoren die de vorming van condensaat beïnvloeden

- Condensaat- en schoorsteentypes

- steen

- Asbestcement

- Staal en verzinkt

- Furanflex

- roestvrij staal

- Hoe werkt een thermostatisch regelventiel?

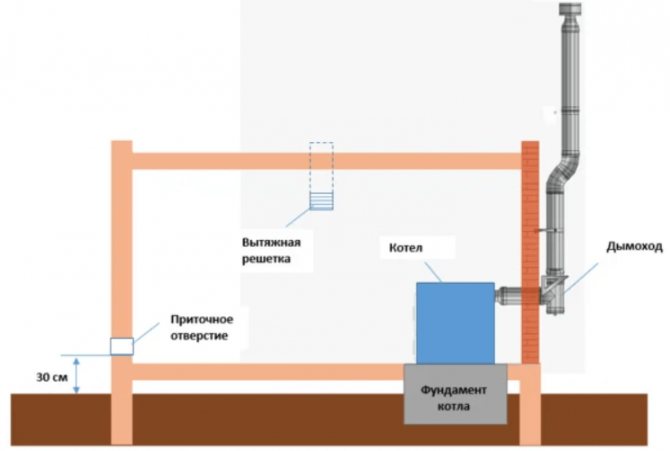

- Condensatie in schoorstenen

- Wat is condensaat en hoe ontstaat het in een schoorsteen?

- Is het mogelijk om condens op het riool te laten lopen?

- Wat is schadelijk condensaat?

- Bepaling van de kans op condensvorming

- Oorzaken van condensatie in de schoorsteenpijp

Hoe verantwoord is de prijs van de ketel?

Een kwaliteitsketel is nooit goedkoop.

Alleen zeer hooggekwalificeerde lassers en slotenmakers mogen START-ketels vervaardigen. Veel lassers werken al meer dan 15 jaar en waarderen hun werk. Elke las is van zeer hoge kwaliteit en wordt zorgvuldig gecontroleerd.

De naden van de verbrandingskamer van de kamer zijn altijd aan beide zijden gelast

voor maximale betrouwbaarheid en voor het lassen van de buitenste naden wordt een KUKA lasrobot gebruikt, die door zijn inherente ROBOT en door druppelmodus lasboog met diep lassen.

Wij zijn niet van toepassing geen goedkope onderdelen

, versnellingsbak - de beste Duitse, motor - hoogwaardige Spaanse ventilator - een toonaangevende fabrikant uit Polen, metaal - 6 mm dik MMK (Rusland), ijzergietwerk - zeer hoogwaardige Russische (niet te onderscheiden van Fins gietwerk), zelfs afdichtingskoorden zijn gebruikte geen goedkope glasvezel, maar zeer hoogwaardige mulite-silica van hoge kwaliteit.

Factoren die de vorming van condensaat beïnvloeden

Het proces van condensvorming in het schoorsteenkanaal is afhankelijk van verschillende factoren:

- Vochtigheid van de brandstof die door het verwarmingssysteem wordt gebruikt. Zelfs schijnbaar droog brandhout bevat vocht, dat bij verbranding in stoom verandert. Turf, kolen en andere brandbare materialen hebben een bepaald percentage vocht. Bij aardgas, dat verbrandt in een gasboiler, komt ook veel waterdamp vrij. Er is geen absoluut droge brandstof, maar slecht gedroogd of vochtig materiaal verhoogt het condensatieproces.

- Tractie niveau. Hoe beter de trek, hoe sneller stoom wordt afgevoerd en er minder vocht neerslaat op de buiswanden. Het heeft simpelweg geen tijd om zich te mengen met andere verbrandingsproducten. Als de trek slecht is, ontstaat er een vicieuze cirkel: condensaat hoopt zich op in de schoorsteen, wat bijdraagt aan verstopping en verdere verslechtering van de circulatie van gassen.

- De temperatuur van de lucht in de leiding en de gassen die de verwarming verlaten. De eerste keer na het aansteken beweegt rook zich langs een onverwarmd kanaal, ook met een lage temperatuur. Het is aan het begin dat de grootste condensatie optreedt. Daarom zijn systemen die constant in bedrijf zijn, zonder regelmatige uitschakelingen, het minst gevoelig voor condensatie.

- Temperatuur en vochtigheid van de omgeving.In het koude seizoen vormt zich vanwege het temperatuurverschil in de schoorsteen en buiten, evenals een verhoogde luchtvochtigheid, condensaat actiever op de buiten- en einddelen van de buis.

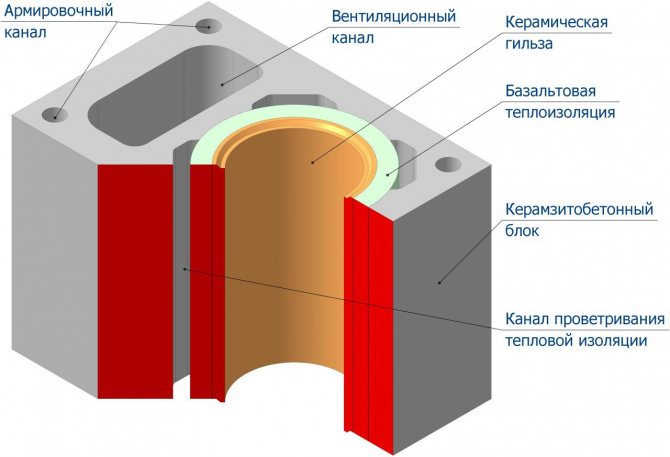

- Het materiaal waarvan de schoorsteen is gemaakt. Baksteen en asbestcement voorkomen het druppelen van vochtdruppels en absorberen de ontstane zuren. Metalen buizen kunnen gevoelig zijn voor corrosie en roest. Schoorstenen gemaakt van keramische blokken of roestvrijstalen secties voorkomen dat chemisch agressieve verbindingen op een glad oppervlak blijven haken. Hoe gladder, gladder het binnenoppervlak en hoe lager het vochtopnamevermogen van het leidingmateriaal, hoe minder condensaat erin wordt gevormd.

- Integriteit van de schoorsteenstructuur. In het geval van schending van de dichtheid van de buis, het optreden van schade aan het binnenoppervlak, de tractie verslechtert, het kanaal sneller verstopt raakt, kan vocht van buitenaf naar binnen komen. Dit alles leidt tot verhoogde stoomcondensatie en verslechtering van de schoorsteen.

De moderne mens is erg thermofiel. Als u, onze beste lezer, een eigen huis heeft, dan moet u het probleem van het verwarmen ervan zelf oplossen. Maar moderne verwarmingsapparatuur is anders dan de haarden uit het verleden; samen met een toename van de efficiëntie neemt de complexiteit van het ontwerp toe en wordt het onderhoud van de units gecompliceerder.

Tijdens de werking van moderne ketels, kachels en open haarden, wordt noodzakelijkerwijs condensatie gevormd in de schoorsteen.

Welk type brandstof u ook gebruikt, u verbrandt koolwaterstoffen. Steenkool, cokes, brandhout, stookolie, gas, pellets - alles bestaat uit waterstof en koolstof met kleine onzuiverheden van zwavel en enkele andere chemische elementen. Elke brandstof bevat ook een kleine hoeveelheid water - het is onmogelijk om het volledig te verwijderen.Tijdens de verbranding worden ze geoxideerd door zuurstof uit de lucht en de output is water, koolstofdioxide en andere oxiden.

Zwaveloxiden reageren bij hoge temperaturen met water en vormen zeer agressieve zuren (zwavelzuur, zwavelig, enz.), die ook in het condensaat terechtkomen. Er worden ook enkele andere zuren gevormd: zoutzuur, salpeterzuur.

Condensaat- en schoorsteentypes

Om te weten hoe u condensatie in de schoorsteen kunt voorkomen, moet u weten welk type het is. Het hangt ook af van hoeveel condensaat zich tijdens de oven zal vormen. Het moet zorgvuldig worden gekozen, zelfs vóór de bouw, anders moet het defecte systeem later volledig worden gewijzigd. In deze situatie zullen serieuze reparaties nodig zijn.

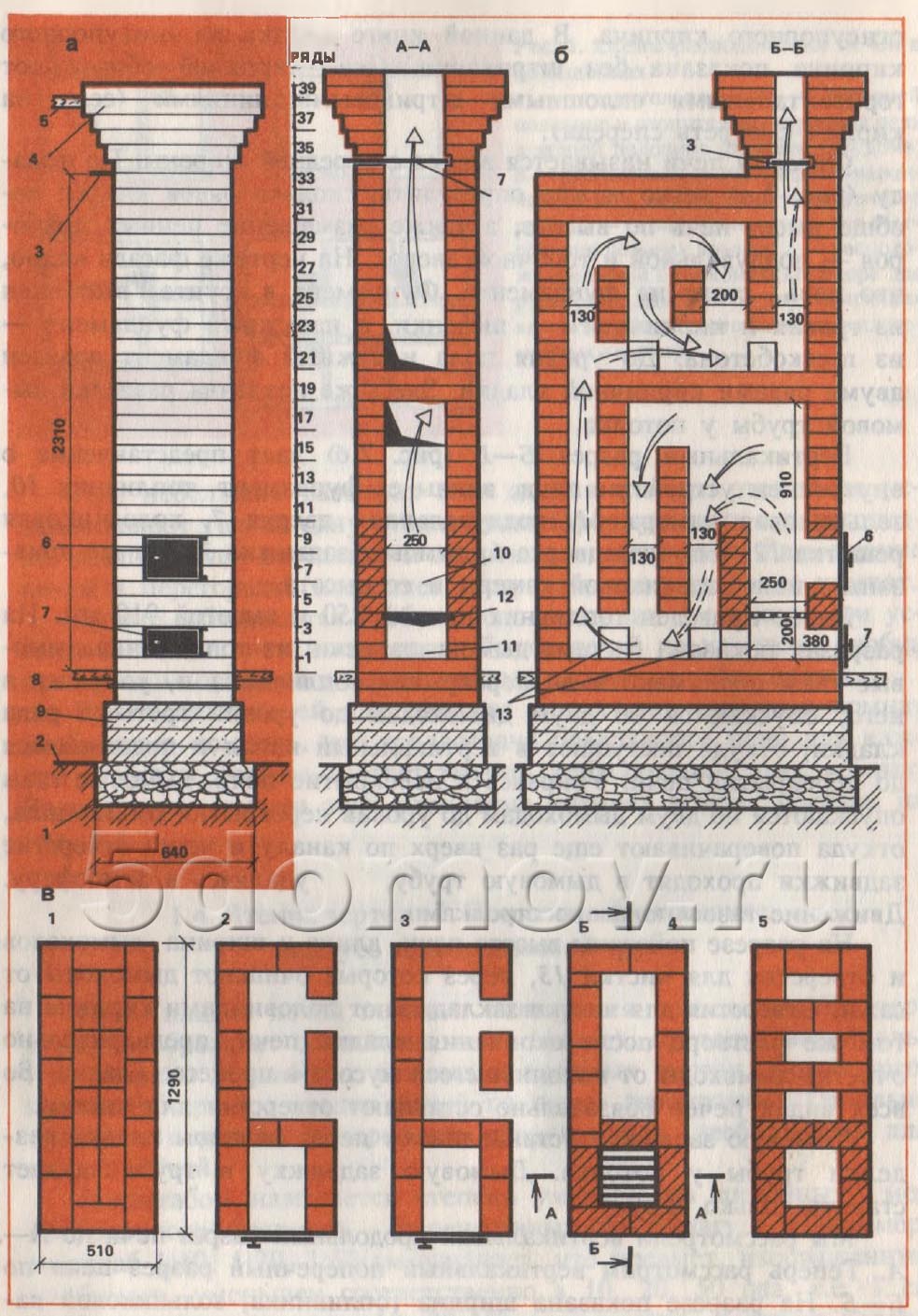

steen

Een dergelijk systeem heeft een aantal voordelen:

- uitstekende tractie;

- hoogwaardige warmteopslag;

- warmte wordt zeer lang vastgehouden.

Maar dit systeem heeft ook een aantal nadelen. Als baksteen als hoofdmateriaal wordt gebruikt, zal de schoorsteen niet langer erg goed zijn. In dergelijke systemen wordt al condensaat gevormd door de lage temperatuur en doordat de leiding zeer lang opwarmt. De situatie kan worden gered als u denkt aan het verwijderen van condensaat uit de schoorsteen.

Vooral beïnvloed door de grote vorming van condensaat, bepaalde klimatologische omstandigheden. Deze omvatten het periodiek invriezen en ontdooien van leidingen in de winter.

In dit systeem is er nog een belangrijk nadeel van condensvorming - het systeem zelf zal snel instorten. Baksteen neemt zeer goed vocht op. De muren worden constant nat, de interieurdecoratie wordt vernietigd. Hierdoor zal de pijpkop eenvoudig afbrokkelen.

Het advies! Als er toch wordt besloten om een schoorsteen van baksteen te maken, moet een voering worden gebruikt.

Dat wil zeggen dat er een roestvrijstalen kanaal in het schoorsteensysteem is ingebouwd.

Asbestcement

Lange tijd was dit type schoorsteen het populairst. Ze zijn goedkoop. Maar de prijs is niet de belangrijkste indicator. Dergelijke schoorstenen hebben veel nadelen die een grote hoeveelheid condensaat kunnen veroorzaken.

Nadelen zijn als volgt:

- gewrichten zijn zeer moeilijk hermetisch te sluiten;

- installatiewerkzaamheden kunnen alleen in verticale secties worden uitgevoerd;

- het is moeilijk om installatiewerkzaamheden uit te voeren vanwege de grote lengte en het gewicht van de constructie;

- onstabiel tot hoge temperaturen, barsten gemakkelijk en exploderen;

- de ketel zelf is erg moeilijk aan te sluiten, je hebt een T-stuk, een condenspot en een reinigingsluik nodig.

Van alle tekortkomingen wordt niet alleen veel condensaat gevormd op het binnenoppervlak, maar het wordt nog steeds zeer snel en gemakkelijk opgenomen in de wanden van de schoorsteen. Daarom is het noodzakelijk om een dergelijk systeem tijdig en frequent te reinigen. Alle preventieve werkzaamheden kunnen met de hand worden gedaan.

Staal en verzinkt

Dit type is van korte duur. U moet het condensaat constant controleren. Hij is degene die de belangrijkste reden is voor het falen van een stalen of gegalvaniseerde schoorsteen. De levensduur van staal is bijvoorbeeld ongeveer drie jaar, gegalvaniseerd is niet meer dan vier jaar.

Furanflex

Dit type schoorsteen is het meest bestand tegen condensatie. Het nadeel is dat ze een lage thermische geleidbaarheid hebben. Gemaakt van speciaal kunststof. Bovendien is het plastic versterkt met zeer sterke vezels. Dankzij deze oplossing zijn de producten duurzaam en goed bestand tegen condensaat.

Schoorsteenbuizen gemaakt van dit materiaal worden gebruikt bij temperaturen van maximaal 200 graden.

We moeten onthouden! Als u van plan bent een schoorsteen te maken van furanflex, moet u er rekening mee houden dat bij een temperatuur van meer dan 200 graden hun sterkte verloren gaat, ze kunnen smelten en falen.

roestvrij staal

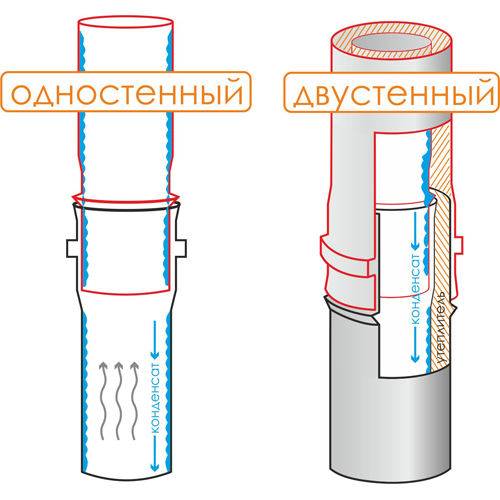

Schoorsteensystemen van dit type kunnen zijn:

- enkelwandig;

- dubbelwandig of geïsoleerd.

Basaltvezel wordt gebruikt als verwarming. Om het systeem te beschermen tegen condensaat wordt hetzelfde staal gebruikt. In combinatie met een heater wordt de schoorsteen beter bestand tegen condensatie en gaat het hele systeem dus lang mee.

Schoorstenen van RVS hebben een aantal voordelen. Deze zijn zoals:

- brandveilig, als alles volgens de regels gebeurt, is het systeem volledig brandveilig;

- nauw;

- makkelijk te gebruiken;

- uitstekende tractie, allemaal dankzij het ronde gedeelte en het gladde oppervlak.

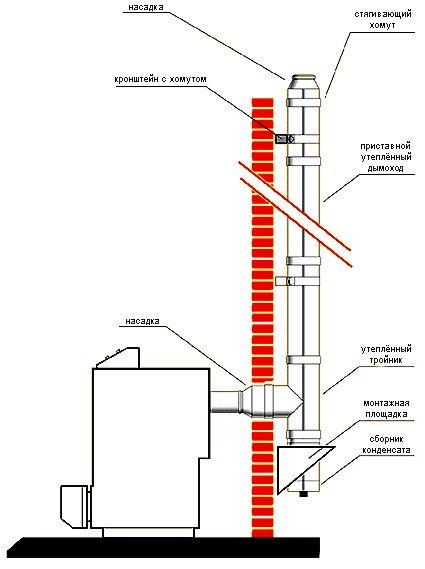

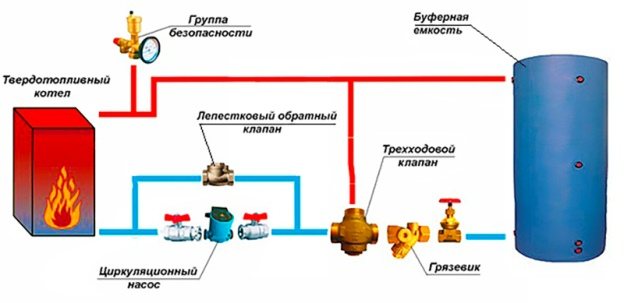

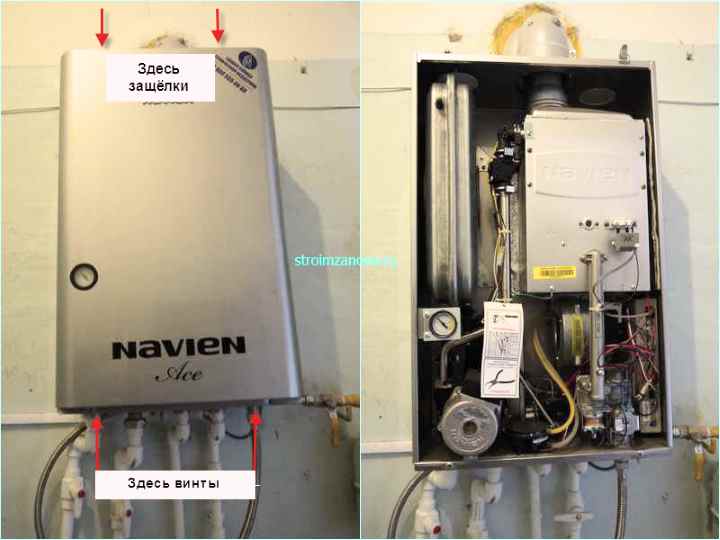

Hoe werkt een thermostatisch regelventiel?

De thermostatische klep wordt geïnstalleerd op de toevoer voor het bypass-gedeelte (sectie van de pijpleiding) die de toevoer en retour van de ketel in de onmiddellijke nabijheid van de ketel verbindt. In dit geval wordt een klein koelmiddelcirculatiecircuit gevormd. De thermoflask, zoals hierboven vermeld, wordt geïnstalleerd op de retourleiding in de buurt van de ketel.

Op het moment van opstarten van de ketel heeft het koelmiddel een minimale temperatuur, neemt de werkvloeistof in de thermoflask een minimaal volume in, is er geen druk op de thermische kopstang en de klep passeert het koelmiddel slechts in één circulatierichting in een kleine cirkel.

Naarmate het koelmiddel opwarmt, neemt het volume van de werkvloeistof in de thermoflask toe, begint de thermische kop druk uit te oefenen op de klepsteel, waardoor het koude koelmiddel naar de ketel wordt geleid en het verwarmde koelmiddel in het gemeenschappelijke circulatiecircuit.

Door het mengen van koud water daalt de retourtemperatuur, waardoor het volume van de werkvloeistof in de thermoflask afneemt, wat leidt tot een afname van de druk van de thermische kop op de klepsteel. Dit leidt op zijn beurt tot de stopzetting van de toevoer van koud water naar het kleine circulatiecircuit.

Het proces gaat door totdat de gehele koelvloeistof is opgewarmd tot de gewenste temperatuur. Daarna blokkeert de klep de beweging van het koelmiddel langs het kleine circulatiecircuit en begint het hele koelmiddel langs de grote verwarmingscirkel te bewegen.

Het mengthermostaatventiel werkt op dezelfde manier als een regelventiel, maar wordt niet op de aanvoerleiding gemonteerd, maar op de retourleiding. De klep bevindt zich voor de bypass, die de aanvoer en retour verbindt en een kleine cirkel van koelvloeistofcirculatie vormt. De thermostatische lamp wordt op dezelfde plaats bevestigd - op het gedeelte van de retourleiding in de buurt van de verwarmingsketel.

Terwijl het koelmiddel koud is, passeert de klep het slechts in een kleine cirkel. Naarmate het koelmiddel opwarmt, begint de thermische kop druk uit te oefenen op de klepsteel, waardoor een deel van het verwarmde koelmiddel in het gemeenschappelijke circulatiecircuit van de ketel wordt geleid.

Zoals u kunt zien, is het schema uiterst eenvoudig, maar tegelijkertijd effectief en betrouwbaar.

De werking van de thermostatische klep en thermische kop vereist geen elektrische energie, beide apparaten zijn niet-vluchtig. Er zijn ook geen extra apparaten of controllers nodig. Het duurt 15 minuten om de koelvloeistof die in een kleine cirkel circuleert op te warmen, terwijl het verwarmen van de volledige koelvloeistof in de ketel enkele uren kan duren.

Dit betekent dat met behulp van een thermostatische klep de duur van condensvorming in een vastebrandstofketel meerdere malen wordt verkort en daarmee de tijd voor het vernietigende effect van zuren op de ketel.

Voor beveiliging vaste brandstofketel van condensaat, is het noodzakelijk om het goed te leiden, met behulp van een thermostatische klep en het creëren van een klein koelvloeistofcirculatiecircuit.

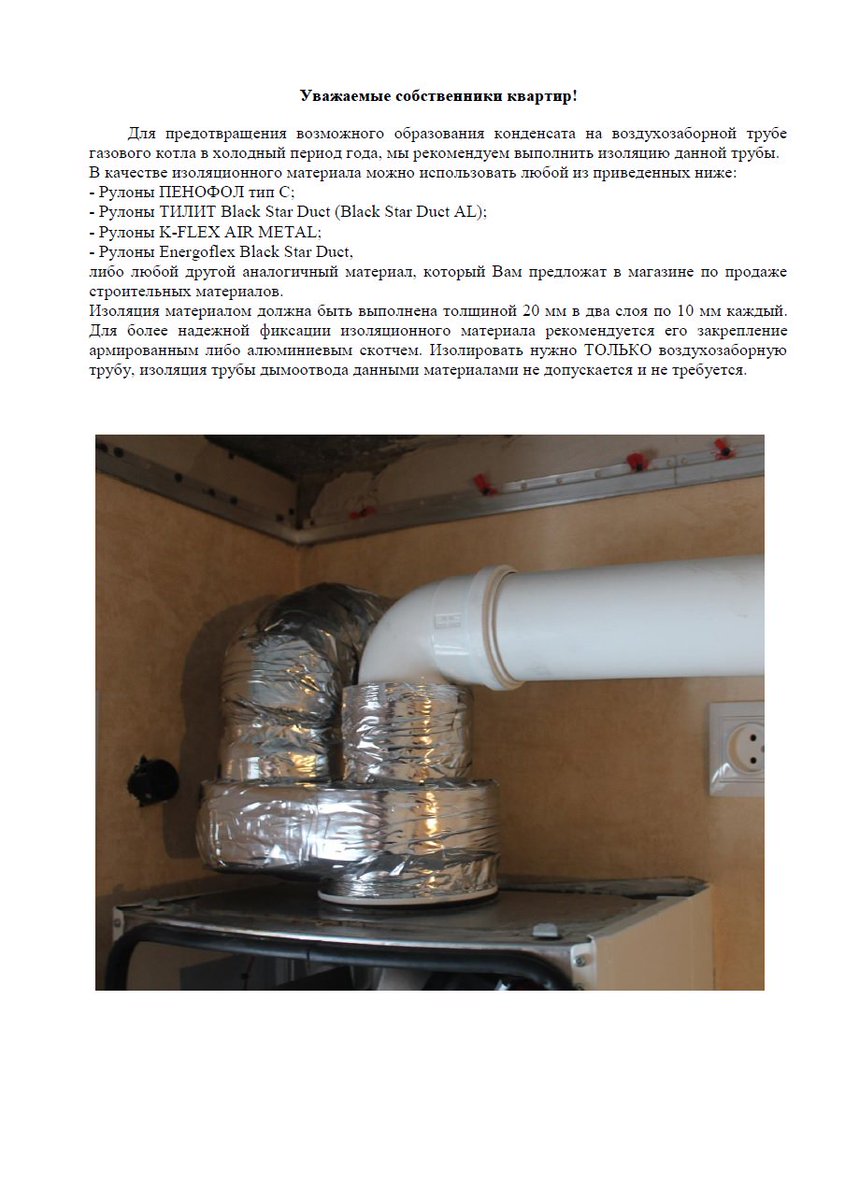

Door het verschil in omgevingstemperatuur en de wanden van het rookkanaal ontstaat condensatie op de leiding van een gasboiler. In de winter bevriest het condensaat en vormen zich ijspegels op de kop van de pijp en vormen zich ijsproppen in de schoorsteen. Na verloop van tijd ontdooit het ijs, stroomt er vocht door de pijp, de schoorsteen en aangrenzende constructies worden nat en storten geleidelijk in.

Condensatie in de gasketelleiding leidt ook tot negatieve gevolgen. Waterdamp, die zich in de verbrandingsproducten van de brandstof bevindt, condenseert op de koude wanden van de schoorsteen. Als gevolg hiervan wordt vocht gevormd, dat zich vermengt met de zouten van rookgassen. In dit geval worden agressieve zuren gevormd die de schoorsteen en andere oppervlakken vernietigen.

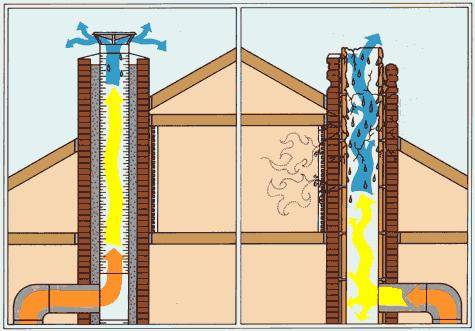

Condensatie in schoorstenen

Rookgassen, die door de schoorsteen opstijgen, worden geleidelijk afgekoeld. Bij afkoeling tot onder het dauwpunt begint condensatie te vormen op de wanden van de schoorsteen. De afkoelsnelheid van de DG in de schoorsteen hangt af van het stroomgebied van de pijp (het gebied van het binnenoppervlak), het materiaal van de pijp en de beplanting, evenals de intensiteit van de verbranding. Hoe hoger de verbrandingssnelheid, hoe groter de stroom rookgassen, wat betekent dat bij gelijkblijvende omstandigheden de gassen langzamer zullen afkoelen.

De vorming van condensaat in de schoorstenen van kachels of intermitterende kachels is cyclisch.Op het eerste moment, terwijl de pijp nog niet is opgewarmd, valt condensaat op de wanden en terwijl de pijp opwarmt, verdampt het condensaat. Als het condenswater de tijd heeft om volledig te verdampen, impregneert het geleidelijk het metselwerk van de schoorsteen en verschijnen er zwarte harsachtige afzettingen op de buitenmuren. Als dit gebeurt op het buitenste gedeelte van de schoorsteen (op straat of in een koude zolderkamer), zal de constante bevochtiging van het metselwerk in de winter leiden tot de vernietiging van de kachelsteen.

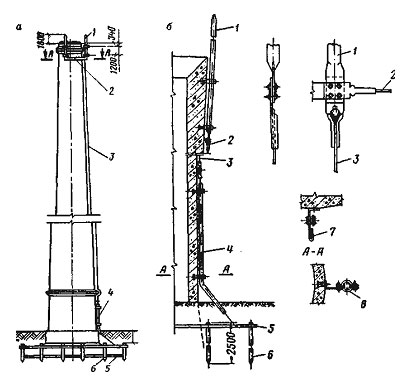

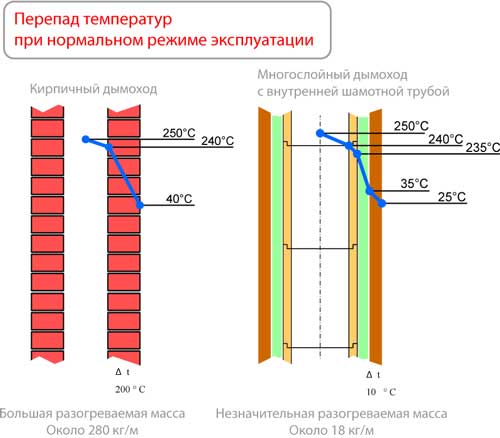

De temperatuurdaling in de schoorsteen hangt af van het ontwerp en de hoeveelheid DG-stroom (brandstofverbrandingsintensiteit). In bakstenen schoorstenen kan de daling van T 25 * C per strekkende meter bereiken. Dit rechtvaardigt de eis om een DG-temperatuur aan de uitlaat van de oven (“op het zicht”) van 200-250*C te hebben, om deze 100-120*C te maken aan de pijpkop, wat duidelijk hoger is dan de dauwpunt. De temperatuurdaling in geïsoleerde sandwich-schoorstenen is slechts enkele graden per meter en de temperatuur aan de uitlaat van de oven kan worden verlaagd.

Condensaat, gevormd op de wanden van een bakstenen schoorsteen, wordt opgenomen in het metselwerk (vanwege de porositeit van de baksteen) en verdampt vervolgens. In roestvrijstalen (sandwich) schoorstenen begint zelfs een kleine hoeveelheid condensaat dat in de beginperiode is gevormd, onmiddellijk naar beneden te stromen. "voor condensaat".

Als u de snelheid van het verbranden van hout in de kachel en de doorsnede van de schoorsteen kent, is het mogelijk om de temperatuurdaling in de schoorsteen per strekkende meter te schatten met behulp van de formule:

waar

De warmteabsorptiecoëfficiënt van de wanden van de schoorsteen wordt voorwaardelijk genomen als 1500 kcal / m2 h, omdat voor het laatste rookkanaal van de oven geeft de literatuur een waarde van 2300 kcal/m2h. De berekening is indicatief en is bedoeld om algemene patronen weer te geven. Op afb. 5 toont een grafiek van de afhankelijkheid van de temperatuurdaling in schoorstenen met een doorsnede van 13 x 26 cm (vijf) en 13 x 13 cm (vier), afhankelijk van de snelheid van het verbranden van hout in de vuurhaard van de kachel.

Rijst. 5.

Rijst. 5.

De temperatuurdaling in een gemetselde schoorsteen per strekkende meter, afhankelijk van de snelheid waarmee hout in de kachel wordt verbrand (rookgasstroom). De coëfficiënt van overtollige lucht wordt gelijk aan twee genomen.

De getallen aan het begin en aan het einde van de grafieken geven de snelheid van de DG in de schoorsteen aan, berekend op basis van de DG-stroom, teruggebracht tot 150 * C, en de dwarsdoorsnede van de schoorsteen. Zoals te zien is, is de DG-temperatuurdaling voor aanbevolen GOST 2127-47-snelheden van ongeveer 2 m/s 20-25*C. Ook is duidelijk dat het gebruik van schoorstenen met een dwarsdoorsnede groter dan noodzakelijk kan leiden tot sterke afkoeling van de DG en daardoor condensatie.

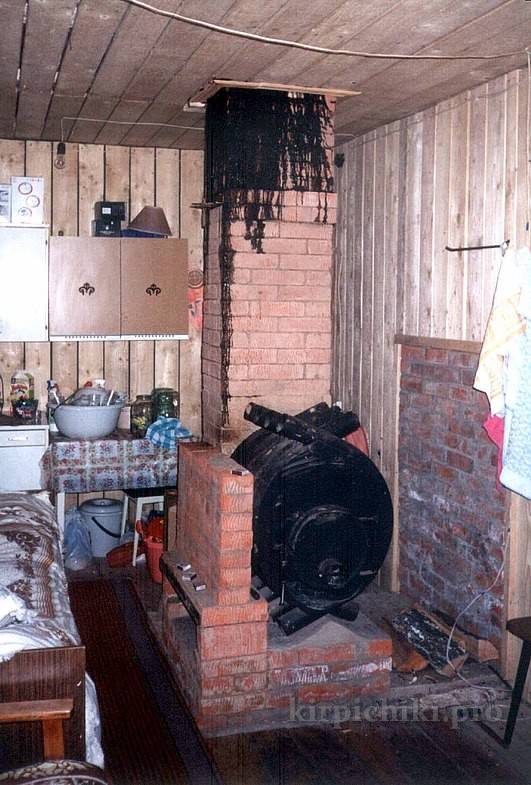

Zoals volgt uit afb. 5 leidt een afname van het uurverbruik van brandhout tot een afname van de stroom uitlaatgassen en als gevolg daarvan tot een aanzienlijke temperatuurdaling in de schoorsteen. Met andere woorden, de temperatuur van de uitlaatgassen, bijvoorbeeld bij 150 * C voor een steenoven met periodieke actie, waar brandhout actief brandt, en voor een langzaam brandende (smeulende) oven is helemaal niet hetzelfde. Op de een of andere manier moest ik zo'n foto observeren, fig. 6.

Rijst. 6.

Rijst. 6.

Condensatie in een bakstenen schoorsteen van een lang brandende kachel.

Hier werd een smeulende oven aangesloten op een gemetselde pijp met een gemetseld gedeelte. De brandsnelheid in zo'n oven is erg laag - één bladwijzer kan 5-6 uur branden, d.w.z. de verbrandingssnelheid zal ongeveer 2 kg/uur zijn.Natuurlijk koelden de gassen in de pijp af tot onder het dauwpunt en begon zich condensaat te vormen in de schoorsteen, die de pijp doorweekte en op de vloer druppelde toen de kachel werd aangestoken. Zo kunnen langbrandende kachels alleen worden aangesloten op geïsoleerde sandwichschoorstenen.

14.02.2013

Wat is condensaat en hoe ontstaat het in een schoorsteen?

Adem op het koude vensterglas - het wordt onmiddellijk bedekt met mist en. de kleinste druppeltjes stoom (condensaat) zullen samenvloeien tot een stroom. Onder bepaalde omstandigheden vormt zich ook condens op het binnenoppervlak van de schoorsteen. Van de adem van brandhout dat in de vuurkist brandt.

Toegegeven, onder optimale omstandigheden voor de werking van de oven (de temperatuur van de gassen die vrijkomen bij de verbranding bij de uitgang van de monding van de pijp is 100-110 C), zal waterdamp zich niet hechten aan het binnenste metselwerk van de bakstenen pijp en zal met de rook naar buiten worden afgevoerd, maar als de temperatuur van het binnenoppervlak van de wanden van de schoorsteen onder de puntdauw voor gassen (44-61 C) daalt, dan zal condensaat erop zitten en veel creëren problemen. Na opgehoopt en opgelost roet, waarin een massa onverbrande organische brandstofresten is bewaard, zal het condensaat veranderen in zwaveligzuur - een zwarte vloeistof met een walgelijke geur.

Uiteindelijk is het metselwerk verroest en ermee doordrenkt en verschijnen er zwarte harsachtige vlekken op de muren, maar dat is niet alles. De tocht neemt sterk af, er ontstaat een stank in het badhuis, de pijp (en dan de kachel) begint in te storten. De temperatuur van de uitlaatgassen kan op een eenvoudige manier worden bepaald. Tijdens de vuurkist wordt een droge splinter over de opening van het zicht geplaatst. Na 30-40 minuten wordt de splinter verwijderd en wordt het beroete oppervlak afgeschraapt.

Als de kleur niet verandert, dan is de temperatuur binnen 150 C, en als de splinter geel wordt (naar de kleur van een witte broodkorst), dan bereikt hij 200 C, wordt bruin (naar de kleur van een roggebroodkorst) , steeg tot 250 C. Een zwartgeblakerde splinter geeft een temperatuur aan З00 , wanneer het in steenkool verandert, dan 400 . Bij het branden van de oven moet de temperatuur van de gassen zo worden geregeld dat deze binnen 250 С ligt.

De afkoeling van gassen en de vorming van condensaat worden ook vergemakkelijkt door scheuren en gaten in de pijp en oven, waardoor de oven koude lucht aanzuigt. Het verzwakt de trek (vandaar dat er opnieuw warmte wordt weggenomen van het binnenoppervlak van de buis) en een te grote dwarsdoorsnede van de buis of het schoorsteenkanaal. Draag bij aan de langzame doorgang van rook en condensaat in de pijp en verschillende ruwheid van de wanden.

Maar de belangrijkste rol bij de vorming van condensaat wordt gespeeld door het verbrandingsproces zelf. Hout ontbrandt bij een temperatuur niet lager dan 300 C, kolen - bij 600 C. Het verbrandingsproces verloopt bij een nog hogere temperatuur: hout - 800-900 C, kolen - 900-1200 C. Deze temperatuur zorgt voor een continue verbranding, mits lucht (zuurstof) wordt zonder onderbreking in voldoende hoeveelheden aangevoerd.

Als het teveel wordt toegevoerd, wordt de vuurhaard gekoeld en verslechtert de verbranding, omdat een hoge temperatuur nodig is. Verwarm de kachel niet met de vuurhaard open. Wanneer de brandstof volledig is verbrand, is de kleur van de vlam strogeel, de rook is wit, bijna transparant. Het lijdt geen twijfel dat onder dergelijke omstandigheden geen roet zal worden afgezet op de wanden van de ovenkanalen en -leidingen.

De vorming van condensaat is ook afhankelijk van de wanddikte van de schoorsteen.Dikke muren warmen langzaam op en houden de warmte goed vast. Dunnere houden de warmte niet goed vast (hoewel ze snel opwarmen), de dikte van de bakstenen muren van de schoorstenen die door de binnenmuren van het gebouw gaan, moet minimaal 120 mm zijn (een halve steen) en de dikte van de muren van de rook- en ventilatiekanalen in de buitenmuren van het gebouw - 380 mm (anderhalve steen).

Schoorstenen gemaakt van asbestcement of aardewerkbuizen hebben een kleine wanddikte, dus ze moeten door het metselwerk thermisch worden geïsoleerd. De buitenluchttemperatuur heeft een grote invloed op de condensatie van waterdamp in gassen. In de zomer, als het buiten warm is, is het aan de binnenkant van de schoorstenen onbeduidend, omdat vocht onmiddellijk verdampt uit de goed verwarmde oppervlakken van de schoorsteen.

In het winterseizoen, wanneer de buitentemperatuur negatief is, koelen de wanden van de schoorsteen sterk af en neemt de condensatie van waterdamp toe. Van bijzonder gevaar zijn ijsproppen in de schoorsteen.

Is het mogelijk om condens op het riool te laten lopen?

Tijdens de werking van de gasboiler worden oxiden gevormd die reageren met waterdamp. Als gevolg hiervan worden koolzuur en zwavelzuur gevormd, waarvan de gemiddelde pH 4 is. Ter vergelijking: de pH van bier is 4,5.

De zure oplossing is zo zwak dat er geen beperkingen zijn voor lozing op het openbare riool. Deze regel is van toepassing als condensaat is gevormd op de pijp van een gasboiler die in een appartement werkt.

De enige voorwaarde is dat het condensaat moet worden verdund met rioolwater 1 tot 25. Als het ketelvermogen meer dan 200 kW is, moet een condensaatneutralisator worden geïnstalleerd.Deze eis wordt door de fabrikant aangegeven in het apparatuurpaspoort.

Het is niet mogelijk om condensaat op te vangen in een autonoom riool dat afvalwater loost in een septic tank met anaërobe bacteriën of in een diepreinigingsstation met anaëroben en aeroben. Het zal de biologische omgeving vernietigen die betrokken is bij het reinigingsproces.

Wat is schadelijk condensaat?

Op het eerste gezicht is er niets mis met het feit dat er een bepaalde hoeveelheid water in de ketel verschijnt. Vroeg of laat zal het toch verdampen onder invloed van hoge rookgastemperaturen. Alles is hier echter niet zo eenvoudig. In feite bevat het condensaat geen zuiver water, maar een zwakke oplossing van zuren. Bovendien kan de volledige verdamping van condensaat niet plaatsvinden als het in te grote hoeveelheden verschijnt.

Ondanks de lage concentratie kunnen zuren in de samenstelling van het condensaat het metalen lichaam van de ketel aantasten, zelfs in één seizoen van actieve werking van de unit. In een goed geconfigureerd verwarmingssysteem zal dit nooit gebeuren. Maar de leidingen van de warmtegenerator, uitgevoerd met fouten, leiden ertoe dat condensaat wordt gevormd gedurende de gehele bedrijfstijd van de ketel. Als gevolg hiervan hoopt het zich op en werkt het continu in op metalen oppervlakken, waardoor ze geleidelijk worden vernietigd.

Het tweede probleem dat samenhangt met het verschijnen van condensaat is dat roetdeeltjes eraan gaan kleven. Tijdens het verbrandingsproces van brandstof wordt een bepaalde hoeveelheid roet uitgestoten in de rookgassen, waarvan het meeste de ketel verlaat via de schoorsteen naar de straat. Als er echter enige hoeveelheid condensaat op het oppervlak van de warmtewisselaar zit, dan blijft er constant een klein percentage roet aan deze druppeltjes plakken.

Als gevolg hiervan verschijnt er na verloop van tijd een vrij dichte laag op de warmtewisselaar.Als er bovendien nat brandhout wordt gebruikt tijdens de werking van de warmtegenerator, bevat deze plaquette ook verschillende brandbare harsen. De geleidelijke verdikking van een dergelijke korst leidt tot een daling van de efficiëntie van de ketel, omdat deze het metalen lichaam van de warmtewisselaar isoleert van de hitte van de verwarmde gassen. De temperatuur van de oven naar het koelmiddel wordt steeds slechter overgedragen bij elke volgende opname van de warmtegenerator.

Bij het onderhoud van de warmtegenerator is er één kenmerk dat op het eerste gezicht niet zo duidelijk is, maar de belangrijkste reden wordt voor het te weinig reinigen van de ketel. We hebben het over het feit dat moderne vastebrandstofeenheden een vrij complexe structuur hebben, die speciaal is berekend om de efficiëntie van het apparaat te verhogen.

Als gevolg hiervan bemoeilijkt een groot aantal ingewikkelde sierlijke doorgangen in de ketel het reinigingsproces aanzienlijk. Waaruit na verloop van tijd elke wens om deze procedure met de nodige regelmaat uit te voeren verdwijnt. Om dezelfde reden is het volledig onmogelijk om toegang te krijgen tot sommige plaatsen van de structuur, wat nogmaals de noodzaak bevestigt om het probleem met condensaat op te lossen.

Bepaling van de kans op condensvorming

Berekeningen kunnen worden uitgevoerd als condensaat wordt gevormd als gevolg van een grote afgifte van stoom en oververhitting van de schoorsteenwanden en het vermogen van de bedieningsapparatuur bekend is. De gemiddelde warmteafgifte is 1 kW per 10 vierkante meter. m.

De formule is relevant voor ruimtes met plafonds van minder dan 3 m:

MK = S*UMK/10

MK - ketelvermogen (kW);

S is het gebied van het gebouw waar de apparatuur is geïnstalleerd;

WMC is een indicator die afhankelijk is van de klimaatzone.

Indicator voor verschillende klimaatzones:

- zuid - 0,9;

- noord - 2;

- middelste breedtegraden - 1.2.

Bij gebruik van een dubbelcircuitketel moet de resulterende MK-indicator worden vermenigvuldigd met een extra coëfficiënt (0,25).

Oorzaken van condensatie in de schoorsteenpijp

Veel factoren beïnvloeden de vorming van condensaat in de schoorsteen van de oven. De belangrijkste zijn:

- Onvolledige verbranding van brandstof

Elke brandbare brandstof die door de mens wordt gebruikt, heeft een rendement van minder dan honderd procent. Die. de brandstof verbrandt niet volledig en tijdens de verbranding worden koolstofdioxide en waterdamp gevormd. Door het vrijkomen van deze kooldioxide en waterdamp ontstaat condensaat.

- Onvoldoende trek in de schoorsteen

Als de schoorsteen weinig trek heeft, verandert de rook, die geen tijd heeft om af te koelen, in stoom en nestelt zich op de muren.

- Groot temperatuurverschil

Dit probleem is vooral relevant in de winter. Het wordt gekenmerkt door verschillende temperaturen in de schoorsteen en in de externe omgeving.