- Wat moeten de naden zijn?

- Slakken verwijderen

- Regels en kenmerken van lassen

- Belangrijke lastips

- Kenmerken van lassen in het appartement

- Soorten halfautomatische lasmachines, hun voor- en nadelen

- Lastechnologie met gastoorts

- Werkvoorbereiding en solderen

- Flux-toepassing

- Laatste stadium

- Methoden voor het verzinken van staal

- Galvanische manier:

- Spuiten

- thermisch verzinken

- Halfautomatische lasmethoden

- Welke elektroden om te verzinken koken.

- Lassen van gegalvaniseerde buizen met elektroden

- Welke technologieën worden gebruikt?

- Procesnuances

- Gasbrander toepassing:

- Voorbereiding en solderen

- Conclusie

Wat moeten de naden zijn?

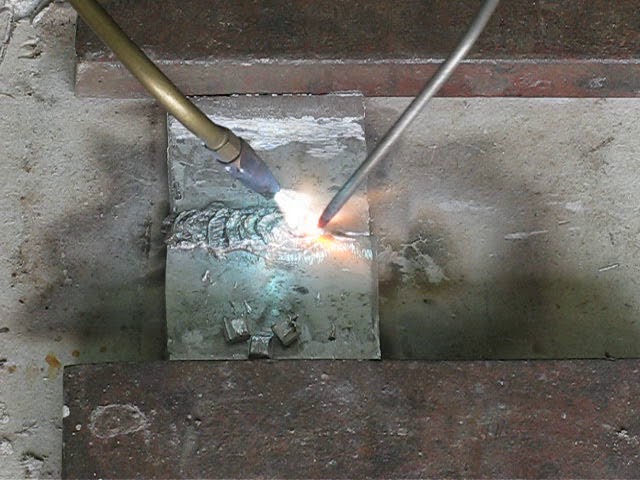

Elektrisch lassen van buizen.

Buizen zijn gelast conform de voorwaarden en eisen, gebruiksgemak

Het is belangrijk om te voorzien hoe de boog zal bewegen, in welke richting het werk moet beginnen. U moet onmiddellijk de richting en grootte van de boog bepalen

Als het lang is, zal het metaal oxideren tijdens het smelten, beginnen te nitreren en zullen er druppels op het werkoppervlak spatten. De naad dit resulteert in nee van zo'n goede kwaliteit, het wordt poreus, het is volledig ongeschikt voor sanitair.

Bij het uitvoeren van laswerkzaamheden moet er rekening mee worden gehouden dat de beweging van de boog in drie richtingen kan worden uitgevoerd:

- Translationele beweging langs de as van de elektrode.In dit geval wordt de lasboog in optimale conditie gehouden, de kwaliteit van de naad is uitstekend. In de ruimte tussen de elektrode en het smeltbad worden precies die omstandigheden in acht genomen die nodig zijn om snel en hoogwaardig te kunnen werken. Tijdens het lassen moet de elektrode constant langs zijn as worden bewogen, zodat de afstand hetzelfde blijft en de lengte van de boog constant is.

- Als de beweging longitudinaal is, zal een draadachtige kraal verschijnen langs de as van de lasnaad die wordt gevormd. De dikte van de resulterende naad hangt af van de snelheid van de elektrode. De rol heeft een breedte die ongeveer 2-3 mm groter is dan de diameter van de gebruikte elektrode. De rups zelf is een lasnaad, maar hij is smal, niet genoeg om een sterke verbinding te maken wanneer twee pijpsecties zijn verbonden. Om de naad sterker en breder te maken, is het tijdens beweging noodzakelijk om de elektrode zo te verplaatsen dat deze ook horizontaal beweegt, d.w.z. over de toekomstige naad.

- Zijdelingse beweging wordt ook gebruikt tijdens het lassen. Het is vereist om heen en weer gaande bewegingen van een oscillerend type uit te voeren. De breedte van bewegingen voor elk individueel geval is anders, het wordt op individuele basis bepaald. De stapbreedte wordt door verschillende factoren beïnvloed. Dit is de maat, de positie van de toekomstige naad, de eigenschappen van de materialen die worden gelast, de eisen die aan de verbinding worden gesteld. Elektrisch lassen levert gewoonlijk een naadbreedte op van 1,5-5 keer de diameter van de elektrode.

Bij het kiezen van de bewegingsrichting moet er rekening mee worden gehouden dat de twee buizen randen moeten hebben. Ze zijn volledig gesmolten, de naad moet sterk en betrouwbaar zijn, zodat deze de geplande belastingen kan weerstaan.

Slakken verwijderen

Nadat de verbinding tussen de twee buizen is voltooid, is het noodzakelijk om de naad af te laten koelen, waarna u de staat ervan kunt inspecteren. Voor het grootste deel moet het worden gereinigd van de resulterende slak. Het wordt gevormd tijdens het lasproces wanneer de flux op de elektrode opbrandt. Dit controleren is niet zo moeilijk, na afkoeling moet je met een hamer op de naad kloppen. Als er slak is, zal deze wegvliegen, daaronder zal een glanzende en schone naad openen, die achterblijft na elektrisch lassen. Om de verbinding en leidingen niet te beschadigen, is het beter om eerst te oefenen in kleine ruimtes met een lengte van 2-3 cm.Als alles schoon en netjes blijkt te zijn, kunt u beginnen met het lassen van de metalen pijpleiding.

Elektrisch lassen is niet zo moeilijk als het lijkt, maar het is belangrijk om alle stappen en vereisten correct te volgen. Kies alleen hoogwaardige apparatuur en ander gereedschap

Daarna wordt het type las zelf en de naad geselecteerd. Vergeet het gebruik van beschermende uitrusting voor handen, gezicht en ogen niet.

Regels en kenmerken van lassen

Voordat u met het proces begint, moet u vertrouwd raken met de volgende nuances van het proces:

- Moeilijkheden bij het kiezen van de blootstellingstemperatuur. Zink kan beginnen te smelten bij +400°C. Als je de temperatuur iets verhoogt, begint de coating door te branden en te verdampen. Dit voorkomt de vorming van een sterke naad. De verbinding is poreus, bedekt met scheuren.

- Boog instabiliteit. Alleen een ervaren lasser kan de juiste werkingsmodus van het apparaat kiezen. Beginnende vakmensen wordt geadviseerd om gecoate elektroden, een gasbeschermende omgeving of vulmateriaal te gebruiken. De laatste optie wordt gebruikt wanneer het nodig is om een naad van hoge kwaliteit te vormen.

- Moeilijkheden met het verwijderen van gaten.Beschadigde delen van de plaat zijn vooraf ontdaan van vuil, roestsporen en olie. Met een grote diameter van het defect worden metalen inzetstukken gebruikt, die worden gefixeerd met de puntmethode. Voor onderdeeldiktes van meer dan 2 mm worden zacht stalen pluggen of schotten gebruikt. Kleine gaatjes worden op de gewenste maat geboord. Interne oppervlakken van defecten mogen niet worden ingeregen.

Belangrijke lastips

Elk lassen wordt beschouwd als een complex technologisch proces waarbij een aantal belangrijke vereisten in acht moeten worden genomen. Het lassen van verzinkt staal wordt bemoeilijkt door het feit dat bovendien moet worden gewerkt met een beschermende zinklaag. Het belangrijkste kenmerk van dit proces is dat het verzinken al begint te smelten bij een temperatuur van 420 graden, en bij 906 graden kookt en verdampt het.

Al deze processen hebben een negatieve invloed op de kwaliteit van de lasverbinding, scheuren, poriën en verschillende defecten beginnen zich daarin te vormen. En om dit te voorkomen, moet het lassen van verzinkt staal bij andere temperaturen worden uitgevoerd en moet er ook een speciale beschermde gasomgeving zijn.

Gegalvaniseerde staaldraad en koper worden vaak gebruikt voor efficiënt lassen. Het meest geschikt zijn draden gemaakt van aluminium-brons en koper-siliciumlegering. Als er een lasdraad wordt gebruikt, zal het galvanisatielassen correct zijn.

Deze methode heeft een aantal positieve eigenschappen:

- bij het uitvoeren van het werkproces is er geen corrosieschade aan de las;

- er is een minimale mate van spatten;

- lichte burn-out van de zinklaag;

- laag niveau van warmte-inbreng;

- het solderen van staal gaat verder gepaard met een eenvoudige bewerking;

- kathodische bescherming van het materiaal blijft behouden.

Tijdens het lasproces komt zink in een speciaal smeltbad en dit veroorzaakt scheuren, beschadigingen, poriën in de verbinding. Daarom moet voor aanvang van de werkzaamheden de zinklaag worden verwijderd.

Verwijdering wordt meestal uitgevoerd met een gasbrander, schuurschijf, borstels. Er zijn ook chemische methoden voor het reinigen van zink, waarbij alkaliën worden gebruikt. Na de behandeling wordt het gebied gewassen met water en goed gedroogd.

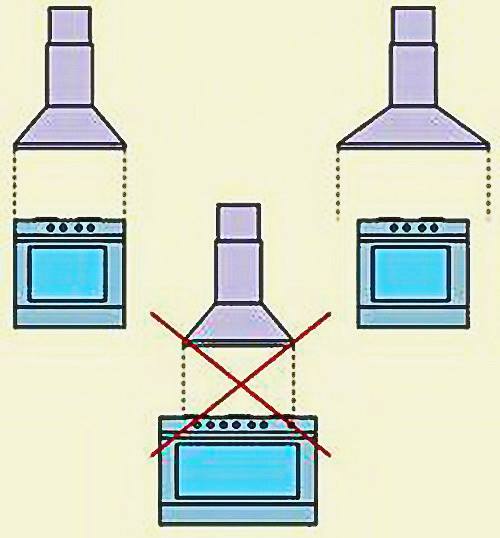

Kenmerken van lassen in het appartement

Voor het lassen van een lagedrukpijpleiding met een kleine diameter wordt traditioneel elektrisch booglassen of semi-automatisch lassen gebruikt. Op de kruising van secties met verschillende diameters zijn adapters nodig, zonder deze wordt de betrouwbaarheid van de gasleiding verminderd.

Voordat ze gasleidingen in het appartement lassen, controleren ze of het gas is afgesloten. Als demontage van de site nodig is, gebruik dan een snijder. Bij het overbrengen van de buis wordt de verbinding gedempt door een nikkel uit metaal te lassen. Hoofd stadia van het werk:

- de installatieruimte wordt gespoeld om achtergebleven aardgas te verwijderen;

- de snijder demonteert het vervangen gedeelte;

- voegranden worden gereinigd, ontvet;

- na het lassen wordt de lijn gevuld;

- elke verbinding wordt in testmodus gecontroleerd op dichtheid (er wordt een zeepmengsel op de verbinding aangebracht, als er bellen verschijnen, is er een lek).

Werkzaamheden aan de hoofdbedrading worden uitgevoerd met toestemming van de gasvoorzieningsorganisatie na goedkeuring van het project.Het is absoluut noodzakelijk om te zorgen voor een aansluiting van afsluiters - speciale kranen die de gastoevoer afsluiten.

In appartementsgebouwen wordt gewerkt onder controle van de gasdienst, in particuliere huizen kunnen eigenaren zelf leidingen installeren, maar volgens de vereisten van SNiP.

Stompverbinding van leidingen door de krachten van ervaren lassers. De brandveiligheid van het gebouw hangt af van de dichtheid van gasleidingen. Zelfs bij een klein defect zijn lekkages mogelijk, zodat de controle van de verbindingen feilloos wordt uitgevoerd.

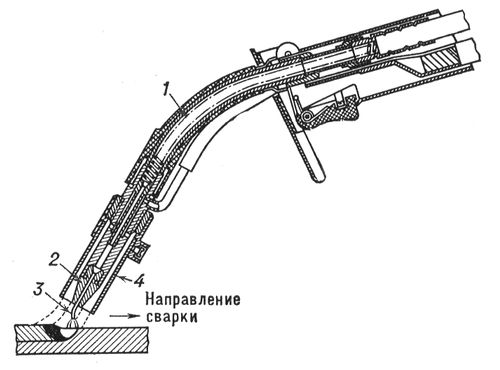

Soorten halfautomatische lasmachines, hun voor- en nadelen

Toorts voor semi-automatisch lassen van verbruiksartikelen: 1 - mondstuk; 2 - vervangbare punt; 3 - elektrodedraad; 4 - mondstuk.

Momenteel wordt een groot aantal halfautomatische lasmachines geproduceerd. De semi-automatische lasmachine voert lassen uit van staal, aluminium en andere metalen. In fabriekswerkplaatsen worden onderdelen met halfautomatische lasmachines aan het metalen oppervlak van machines gelast. Hiervoor zijn in de fabriek halfautomatische apparaten uitgerust met een zijmondstuk. In halfautomatische machines kan aluminium of staaldraad als elektrode worden gebruikt. De lasnaad van de apparaten wordt uitgevoerd onder bescherming van een flux of in beschermende gassen. Er zijn uitvoeringen waarbij de las wordt beschermd met een gevulde draad. Halfautomatische machines zijn onderverdeeld in de volgende typen:

- stationair;

- draagbaar;

- mobiel.

Voordelen van koken met het apparaat:

- Het is mogelijk om metaal te lassen met een kleine dikte, tot 0,5 mm.

- Het apparaat kan zelfs worden gebruikt voor het koken van vuile of roestige oppervlakken.

- Lassen heeft lage arbeidskosten.

- Het is mogelijk om gegalvaniseerde onderdelen te lassen met koperlegeringsdraad. Dit beschadigt de zinklaag niet.

Nadelen van halfautomatisch lassen:

- Metaal kan tijdens het lassen spatten als er geen beschermgas wordt gebruikt.

- Een open boog heeft een intense straling.

Halfautomatisch wordt gebruikt voor het lassen van auto-onderdelen.

Het halfautomatische apparaat wordt toegepast bij het koken van details van auto's. Bovenal wordt halfautomatisch lassen gebruikt bij het lassen van stalen en aluminium onderdelen.

Tijdens het werk wordt een beschermend gas gebruikt: koolstofdioxide, argon of helium. Meestal wordt staal gelast in argon of koolstofdioxide.

De krachtbron is directe tegenstroom. De semi-automatische lasmachine bevat een stroombron, een toorts en een draadaanvoer.

Het belangrijkste mechanisme van het halfautomatische apparaat is de lastoorts. Het levert lasdraad en beschermgas aan het werkgebied. Het invoermechanisme is van drie typen:

- trekken;

- duwen;

- universeel.

Lastechnologie met gastoorts

De methode is uitgevonden door de Duitsers, ook wel bekend als UTP. Bij het solderen met een gasbrander wordt momenteel UTP-1-soldeer gebruikt in combinatie met HLS-B flux. Soldeer wordt geproduceerd in de vorm van een staaf op basis van koper en zink, het is geschikt voor het lassen van koperlegeringen, gietijzer.

Werkvoorbereiding en solderen

Kies een brander 1-2 standen minder dan wanneer je gewoon staal zou moeten koken. Er moet meer zuurstof in de acetyleenvlam zitten, zodat het silicium in het soldeer en de zuurstof zich kunnen combineren tot oxide. Het is dat belangrijke beschermende element dat verdamping van zink voorkomt.

Voor het koken worden de stukken gegalvaniseerde buizen verwarmd tot een lengte van 5 cm van het soldeergebied.Tijdens het lassen wordt de soldeerstaaf onder een hoek van 40 ° in de voegopening gebracht, waar deze smelt en de naad wordt gevuld met gesmolten metaal. Het is beter om de "pull-on" -methode te gebruiken, waarbij u de balk niet achter, maar voor de brander houdt. De vlam verwarmt niet de segmenten zelf, maar het soldeer.

Flux-toepassing

Voorlopige lasplaatsen zijn gevuld met gumboil van het merk HLS-B. De samenstelling van de pasteuze consistentie wordt zo aangebracht dat het elk segment van de gelaste gegalvaniseerde buizen vangt over een lengte van minimaal 2 cm. De fluxlaag moet 2-3 keer overvloediger zijn dan bij het solderen van stalen buizen zonder een speciale bekleding.

Laatste stadium

Zinken buizen met een wanddikte van niet meer dan 4 mm worden in één keer gelast, dikkere worden 2-3 keer gesoldeerd. Na afkoeling blijft het vloeimiddel in het naadgebied achter, het wordt verwijderd met water en een metalen borstel

Bij het schoonmaken is het belangrijk om het niet te overdrijven, omdat de zinklaag gemakkelijk beschadigd raakt. Binnen wordt de pijp overdag gewassen met stromend kraanwater

Methoden voor het verzinken van staal

Er zijn verschillende manieren om zink op een stalen ondergrond aan te brengen. De meest voorkomende zijn de volgende methoden:

- galvanische methode;

- spuiten;

- thermisch verzinken.

Galvanische manier:

De galvanische coatingmethode bestaat uit het afzetten van een beschermend metaal op het product met behulp van een elektrische stroom. Deze methode is heel gebruikelijk, omdat het kan worden gebruikt om een beschermende coating van goede kwaliteit te verkrijgen, gemakkelijk de dikte van de beschermende laag te veranderen en zorgvuldig gebruik te maken van non-ferro metalen die schaars zijn (bijvoorbeeld zink). Dit is niet de beste manier om de weerstand tegen vastlopen van wrijvende oppervlakken te vergroten.Maar deze methode is eenvoudig, technologisch geavanceerd en maakt het mogelijk om met grote nauwkeurigheid te werken.

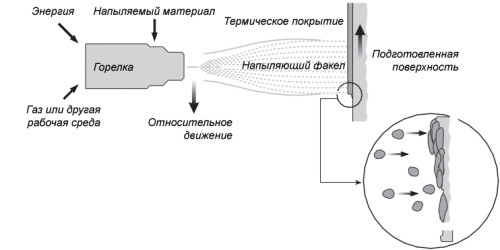

Spuiten

Schema van zinkafzetting.

De methode bestaat uit het spuiten van gesmolten metaal uit speciale vlamboog- of gasvlampistolen op het te coaten oppervlak. Zinkdraad wordt in het spuitpistool geplaatst, gesmolten en op het product gespoten. Gesmolten zinkdruppels op het oppervlak stollen en worden als kleine vlokken die een coating vormen. Om deze methode van verzinken te gebruiken, is geen energieverbruik en grote apparatuur (bijvoorbeeld baden) vereist. Spuiten kan niet alleen in de werkplaats, maar ook direct in het veld tijdens de installatie.

thermisch verzinken

Schema van het proces van thermisch verzinken van staal.

Thermisch verzinken wordt beschouwd als de grootste methode voor het aanbrengen van zinklaag op staal. Het wordt aangebracht door korte onderdompeling in een bad van gesmolten zink (zinktemperatuur is ongeveer 500-520 graden Celsius) eerder gebeitst of mechanisch gereinigde, ontvette ferrometalen bevestigingsmiddelen. Voor onderdompeling in de zinksmelt ondergaan de producten een flux en voorbereidende verhitting. Nadat de producten uit de smelt zijn gehaald, worden ze gecentrifugeerd om af te koelen en overtollig zink te verwijderen. Dit type galvanisatie is zeer wijdverbreid. Het is uniek omdat het een dubbele anticorrosiebescherming creëert: de schaal zelf en de mogelijkheid van kathodische reductie van staal in geval van schade aan de zinklaag.

De dikte van de zinklaag die op het staaloppervlak wordt aangebracht kan variëren van 2 tot 150 micron.

Halfautomatische lasmethoden

Er zijn verschillende lasmethoden. Stomplassen wordt gebruikt wanneer onderdelen niet volledig worden vervangen. Ze worden bijvoorbeeld end-to-end gelast bij het installeren van een patch op de vleugel. Bij dergelijk lassen is het niet nodig om de afschuiningen aan de zijkant van een dunne plaat metaal te verwijderen. Als de dikte van het metaal meer dan 2 mm is, moeten de afschuiningen worden verwijderd.

Voordat u met de werkzaamheden begint, is het noodzakelijk om de onderdelen exact op elkaar te passen. Bij het monteren mogen er geen openingen zijn tussen de randen van de onderdelen. Als de montage niet wordt uitgevoerd, kan dit leiden tot vervorming van de onderdelen en het metalen oppervlak waarop ze worden gelast.

Deze methode wordt gebruikt voor het lassen van carrosseriedelen en het buitenoppervlak van de auto. Stomplassen wordt gebruikt in gevallen waar een hoge lasnauwkeurigheid vereist is. Het kan nodig zijn om een nieuw element te lassen in plaats van het beschadigde gebied. In dit geval wordt niet het hele onderdeel vervangen, maar slechts een deel ervan. Om dit te doen, wordt stomplassen uitgevoerd met een doorlopende naad. Dan gaan ze opruimen. Bij hoogwaardig lassen hoeft u na het strippen niet te plamuren.

Stuiklasschema.

Bij het lassen van stuiken moet u veel werk doen aan het monteren van onderdelen. Daarom moeten dergelijke werkzaamheden worden uitgevoerd door een hooggekwalificeerde lasser. Stuiklassen van metaal met een grote dikte is veel gemakkelijker uit te voeren. Het vereist geen exacte pasvorm. Het lassen wordt uitgevoerd met een doorlopende puntnaad.

Overlaplassen komt het meest voor. Bij dergelijk lassen wordt het ene deel van het metaal op het andere gesuperponeerd. Overlaplassen wordt gebruikt bij het lassen van reparatiepatches. Dit type lassen wordt gebruikt bij het vervangen of repareren van drempels, rondhouten, versterkers.

Lassen door een gat is een soort overlaplassen. Gebruikt voor autoreparaties.Ook kunnen met behulp van de elektrische klinknagelmethode nieuwe onderdelen worden gelast, bijvoorbeeld vleugels, drempels op de krachtelementen van het lichaam.

Er zijn de volgende soorten lassen:

- punt;

- stevig;

- continu intermitterend.

Een puntlas is een laspunt dat zich op een bepaalde afstand van elkaar bevindt.

Een puntlas is een laspunt dat zich op een bepaalde afstand van elkaar bevindt. Deze afstand varieert van 1 mm tot enkele cm.

Een doorlopende naad bestaat uit punten die naast elkaar liggen en elkaar overlappen. Een doorlopende naad wordt gebruikt bij het stuiklassen van metaal met een verschillende dikte. In de carrosserie wordt een dergelijke naad niet gebruikt, omdat de carrosserie van kunststof moet zijn om vervormingen te voorkomen.

Een doorlopende naad heeft een hoge sterkte, maar geeft geen elasticiteit aan de gewrichten. Een doorlopende naad wordt gebruikt om zeer sterke lasverbindingen te maken, bijvoorbeeld bij het lassen van een watertank, die in een badhuis is geïnstalleerd, of bij het maken van onderdelen uit een stalen profiel.

Een doorlopende intermitterende naad is een afwisseling van doorlopende delen van de naad met openingen. De afstanden van massieve secties en openingen worden door de lasser gekozen, afhankelijk van het doel. Met zo'n naad worden de krachtelementen van het lichaam, gemaakt van metaal van grote dikte, gelast.

Welke elektroden om te verzinken koken.

Verzinken is een van de meest effectieve manieren, bescherming van staal tegen corrosie. Het wordt veel gebruikt bij de vervaardiging van bouwconstructies, pijpen, hydraulische constructies. Er zijn verschillende manieren om zink op metaal aan te brengen - dit is een galvanische methode, thermisch verzinken en spuiten. De dikte van de gezaagde zinklaag varieert van 3 tot 150 micron.

Aangezien het kookpunt van zink 906 C is, heeft het de neiging om snel te verdampen tijdens het lassen. Bij verdamping geeft zink schadelijke dampen af, die op hun beurt een astma-aanval kunnen veroorzaken. Met intense verdamping op het moment van lassen komt zink in het smeltbad en hierdoor ontstaan poriën en kristallisatiescheuren in de las. In dit opzicht is het noodzakelijk om de zinklaag van de lasplaats te verwijderen. In sommige gevallen is het niet mogelijk om de zinklaag te verwijderen en is het noodzakelijk om methoden toe te passen die het mogelijk maken om een hoogwaardige las te verkrijgen. Bij het kiezen van een methode van handmatig booglassen speelt de juiste keuze van de elektrode een belangrijke rol. Voor het lassen op koolstofstaal zijn elektroden met een rutielcoating het meest geschikt en voor het lassen van laaggelegeerde staalsoorten hebben elektroden met een basische coating de voorkeur.

Om het optreden van poriën in gelaste stuik- en hoeklassen van gegalvaniseerde buizen te voorkomen, is het noodzakelijk om de stroomsterkte te verhogen en de lassnelheid te verlagen. Alleen als de leidingen op een positieve temperatuur worden gebruikt, heeft zink geen grote invloed op de kwaliteit van de naden. Gebruik de soldeermethode om gegalvaniseerde buizen aan te sluiten zonder de zinklaag te beschadigen. De resulterende naad heeft zeer hoge eigenschappen, installatietijd en kosten worden aanzienlijk verminderd, de naad heeft een hoge dichtheid en corrosieweerstand. Om met deze methode naden te verkrijgen, is het noodzakelijk om elektroden te gebruiken en soldeer gecoat met flux.Gewone gegalvaniseerde waterleidingen worden perfect gelast met behulp van een conventionele elektrode.

Stalen laselektroden

Elektroden LEZ

Lassen van gegalvaniseerde buizen met elektroden

Stalen buizen zonder beschermende coating corroderen snel en bezwijken. Daarom is een technologie ontwikkeld voor het aanbrengen van een beschermende zinklaag, die de levensduur van het materiaal bijna tien keer verlengt.

Gegalvaniseerde buizen worden tegenwoordig overal gebruikt, ze zijn goedkoper dan roestvrijstalen producten en zullen er qua technische kenmerken niet aan toegeven. Maar er is een negatief punt verbonden aan het smeltpunt van zink en andere eigenschappen van dit metaal.

Welke technologieën worden gebruikt?

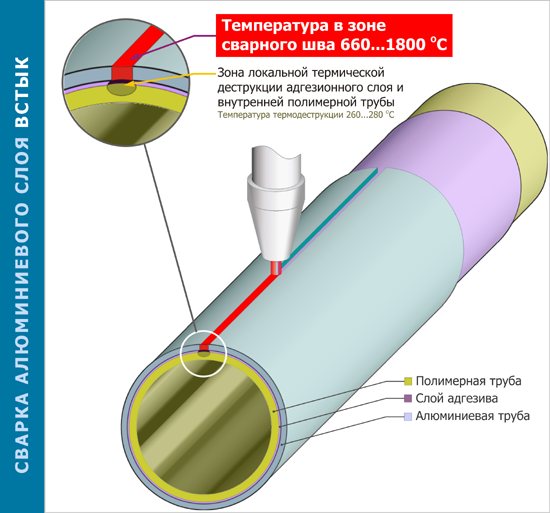

Rekening houdend met alle bovengenoemde nadelen van het lassen van gegalvaniseerde buizen, zijn er twee speciale technologieën ontwikkeld waarbij het lasproces wordt uitgevoerd zodat de galvanisatie niet bezwijkt.

In de eerste technologie wordt de laszone behandeld met een speciaal materiaal - flux, dat de verbinding sluit en voorkomt dat het zink opbrandt, dat wil zeggen dat het in een gasvormige toestand overgaat.

Het trekt een deel van de thermische energie naar zich toe, en binnenin, onder de flux, smelt het zink en wordt het viskeuze vloeistof. Dit metaal omhult de verbinding van twee gegalvaniseerde buizen en bedekt de uiteinden gelijkmatig. De beschermlaag wordt hierdoor niet verbroken.

De tweede technologie maakt gebruik van speciale elektroden die bestand zijn tegen hoge stroomsterkte. Deze methode is gebaseerd op de positie van het verminderen van de lastijd, waarbij zink geen tijd heeft om te verdampen.

Dat wil zeggen, het lasproces wordt zo snel uitgevoerd en zonder de kwaliteit van de verbinding te verminderen dat de beschermende coating geen tijd heeft om in een gas te veranderen.

Deze technologieën worden tegenwoordig overal gebruikt als het gaat om het lassen van gegalvaniseerde buizen. En niet alleen die welke worden geassembleerd tot pijpleidingen voor gas of tot dragende constructies in de bouw.

In de watertoevoer lost zink onder invloed van stromend water op en wordt gedeeltelijk afgevoerd naar buiten. Het vormt dus geen gevaar voor de menselijke gezondheid.

Procesnuances

Het lasproces zelf is gebaseerd op de dikte van de buiswand. Als deze indicator niet groter is dan 3 mm, worden de uiteinden van de pijpen verbonden door een elektrode zonder voorafgaande voorbereiding, met een opening van 2-3 mm ertussen.

Natuurlijk moet de reinheid van oppervlakken (zowel extern als intern) perfect zijn, dus worden ze ontdaan van vuil en ontvet met alcohol of een oplosmiddel.

Als de dikte meer dan 3 mm is, wordt aan de uiteinden van gegalvaniseerde buizen een afschuining gemaakt met een afstomping van 1,5-2 mm, afhankelijk van de wanddikte. De ruimte tussen de afschuiningen tijdens het lasproces wordt gevuld met gesmolten metaal van de elektrodestaaf.

Hetzelfde geldt voor elektroden met een grote diameter. Omgekeerd, als de stroom klein is of de diameter van het verbruiksartikel klein is, zal er een gebrek aan penetratie optreden. En dit is een afname van de kwaliteit van het gewricht.

Veel zal ook afhangen van de bewegingssnelheid van de elektrode langs de laszone. Ook hier, zoals in eerdere gevallen, is langzame beweging de kans op verbranding door de staal- en verzinkte laag.

Hoge snelheid is nog steeds hetzelfde gebrek aan penetratie. De juiste lassnelheid komt met ervaring. En hoe vaker je gegalvaniseerde buizen moet lassen, hoe beter de naad wordt verkregen.

Gasbrander toepassing:

U kunt twee verzinkte leidingen aansluiten met een gasbrander. Steeds vaker gebruiken ze de technologie met het label "UTP", die ooit door de Duitsers is uitgevonden.

Hiervoor gebruikten ze HLS-B flux, dat de zinklaag beschermt tegen verbleken. Tegenwoordig worden met deze technologie staven van het merk UTP-1 aangeboden - dit is een koper-zinksoldeer in de vorm van een staaf van 2 mm dik. Hiermee kunt u niet alleen gegalvaniseerde producten koken, maar ook koperlegeringen, gietijzer.

Voorbereiding en solderen

De voorbereiding voor het proces is identiek aan die voor het lassen van gegalvaniseerde buizen met elektroden. Maar er zijn bepaalde functies en normen die zijn vastgesteld door GOST's en SNiP's.

Het verwarmingsnummer is 1-2 posities minder geselecteerd dan bij het lassen van gewone stalen buizen.

Conclusie

Tot slot benadruk ik dat het nog steeds mogelijk is om bij verzinkte buizen te lassen. De technologieën maken het mogelijk om de beschermende coating te behouden en de pijpleiding op de laspunten niet bloot te stellen aan het risico van snelle corrosie. Het volstaat om de regels en voorschriften te volgen die zijn vastgelegd in SNiP, geschikte elektroden, vloeimiddelen, soldeer te gebruiken.