- Opslag regels

- Eigenschappen van componenten voor elektrodecoating

- Classificatie van elektroden voor het lassen van koolstof en laaggelegeerd constructiestaal volgens DIN 1913 (Duitse norm)

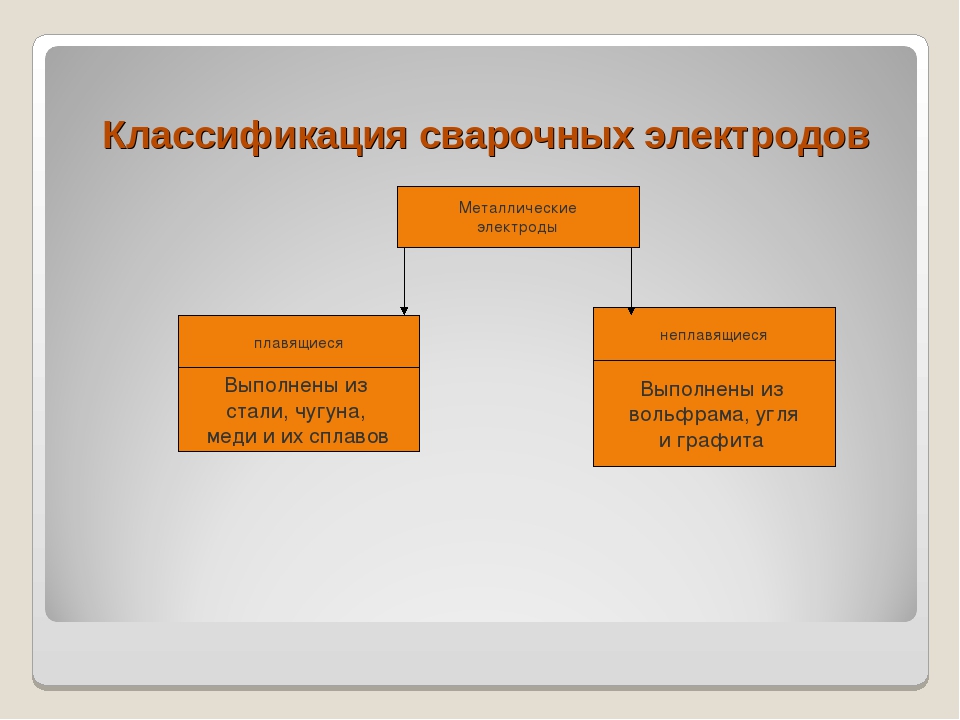

- Classificatie van met staal beklede elektroden voor handmatig booglassen

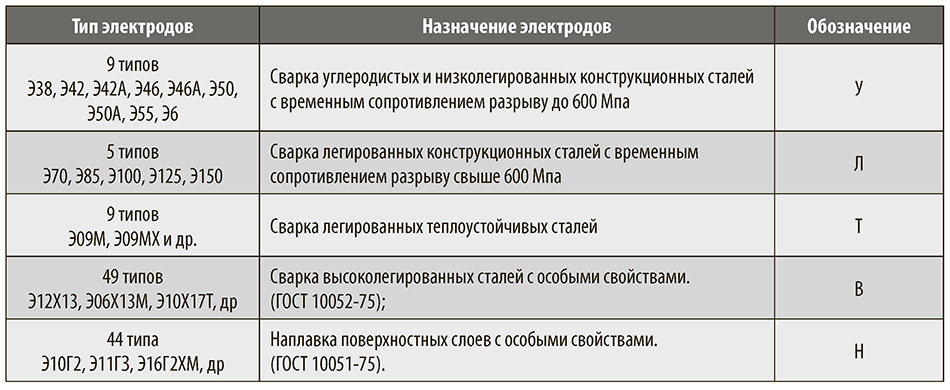

- Classificatie van gecoate elektroden, afhankelijk van hun doel

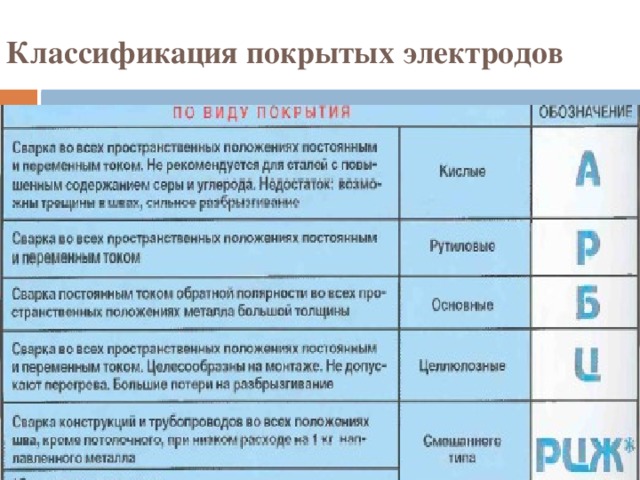

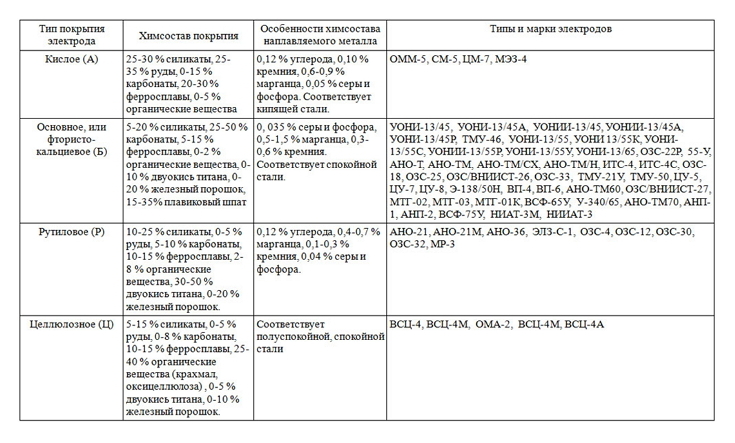

- Classificatie van elektroden, afhankelijk van het type coating

- Classificatie van elektroden op laagdikte

- Classificatie van elektroden naar kwaliteit

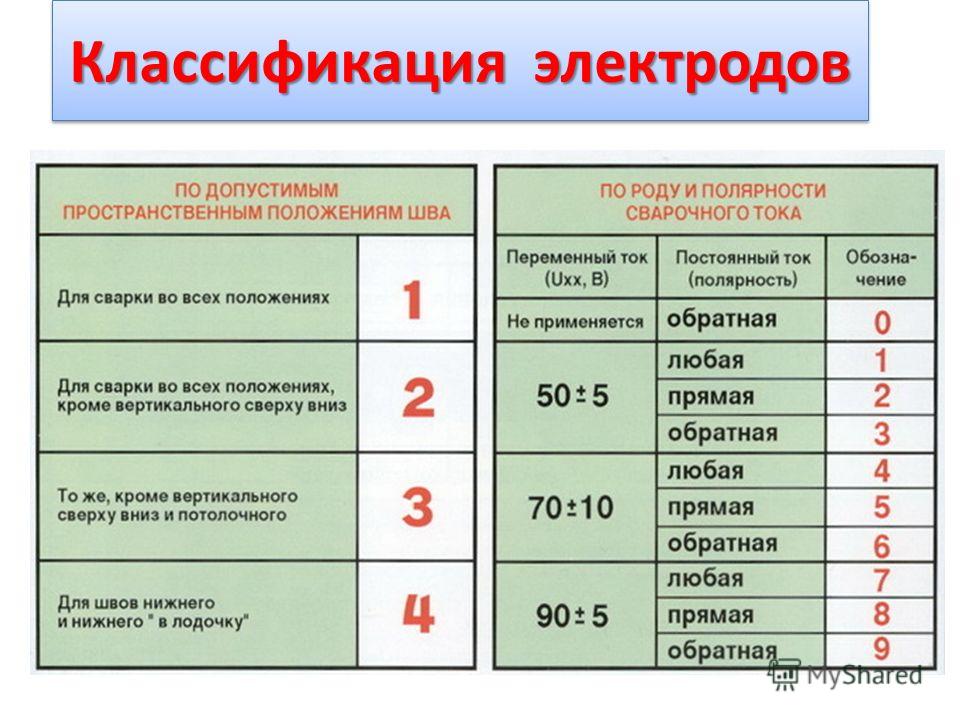

- Classificatie van elektroden naar ruimtelijke positie tijdens het lassen

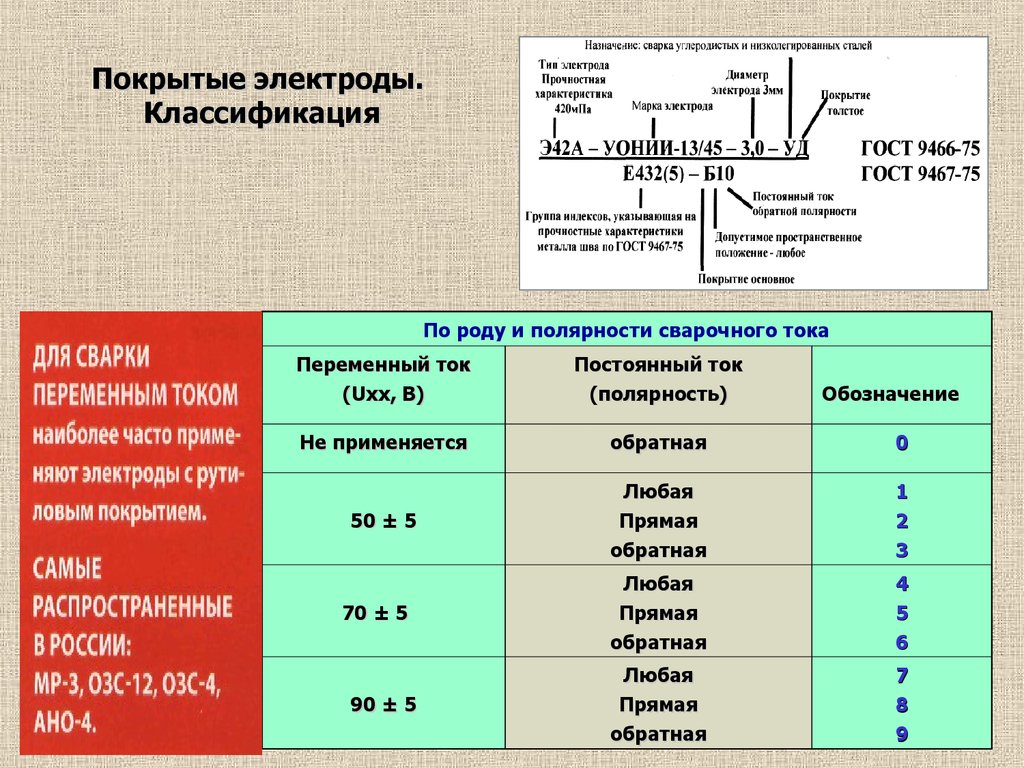

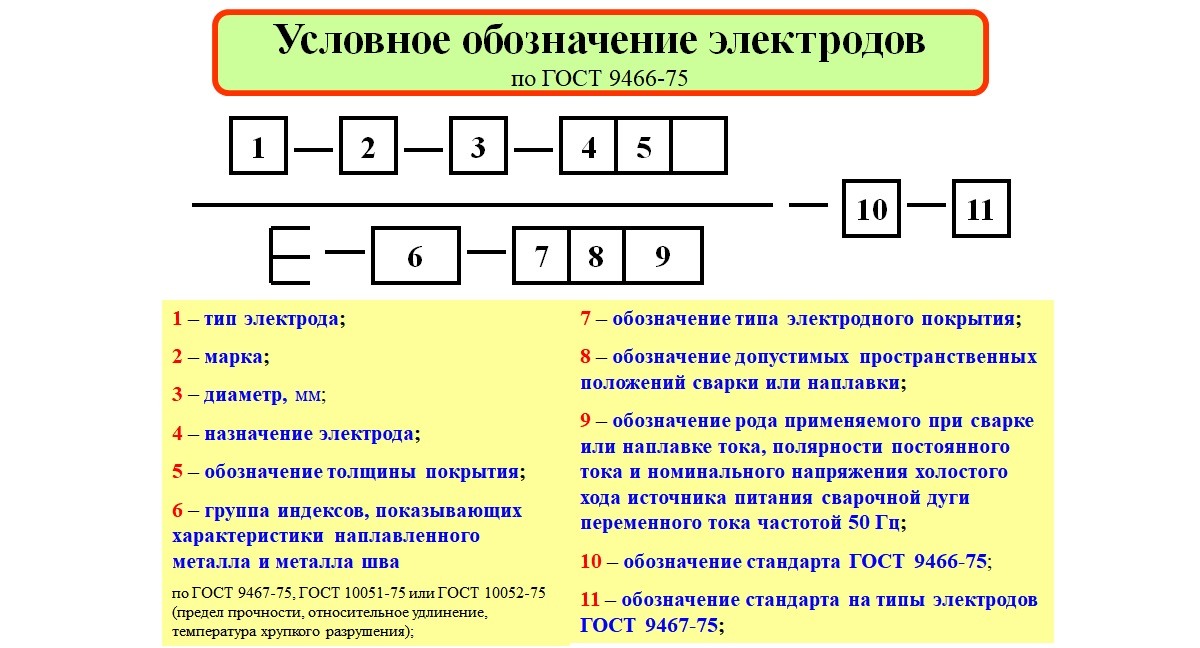

- De noemer is een gecodeerde aanduiding (code):

- EEN GROEP INDICES DIE DE KENMERKEN VAN HET LASMETAAL OF LASMETAAL AANduiden

- AANDUIDING VAN COATINGTYPE:

- AANWIJZING VAN TOEGESTANE RUIMTELIJKE POSITIES

- AANDUIDING VAN KENMERKEN VAN DE LASSTROOM EN SPANNING VAN DE VOEDING

- STANDAARD VOOR SYMBOOLSTRUCTUUR

- STANDAARD VOOR ELEKTRODENTYPES

- Verschillende soorten en merken lasgereedschap gebruiken

- 3 Hoe worden gecoate elektroden geclassificeerd?

- Algemene informatie

- GOST

- decodering

- fabrikanten

- Doel van de elektrode:

- Soorten dekking

- Elektrodekwaliteiten

- Bakken, drogen en bewaren

- Opslag

Opslag regels

Heb je ooit een lasapparaat gebruikt?

Het was het geval! Is niet gebeurd

Het grootste probleem tijdens opslag is een hoge luchtvochtigheid.De coating van de elektroden neemt snel vocht op, waardoor het onmogelijk wordt om met een dergelijk vulmateriaal te werken. De enige manier om de situatie te corrigeren is door de laselektroden te ontsteken.

Hiervoor zijn er speciale ovens of draagbare jerrycans met verwarmingselementen. Thuis wordt aanbevolen om verpakkingen open (zonder polyethyleen) te bewaren bij een temperatuur van 20-22 graden, relatieve vochtigheid 40-50%.

Natte elektroden kunnen poriën aan het oppervlak en in de las veroorzaken, en er zal ook een toename van metaalspatten zijn.

Voor de juiste keuze van laselektroden dient u goed te weten met welke legering u moet werken.

U moet ook het additief zelf en de te lassen oppervlakken zorgvuldig voorbereiden voor de bewerking:

- Verwijder vuil en roest.

- Steek de elektroden aan.

- Stel de juiste lasstroom in.

Afhankelijk van de technologie is het mogelijk om te rekenen op het verkrijgen van naden met de kenmerken gespecificeerd door de elektrodefabrikant.

- Welke benzine te gebruiken voor een kettingzaag? Hoe te kweken?

- Hoe een generator voor een zomerresidentie te kiezen. Belangrijkste criteria en beoordeling van de beste modellen

- Pompstation voor een zomerresidentie. Hoe te kiezen? Modeloverzicht

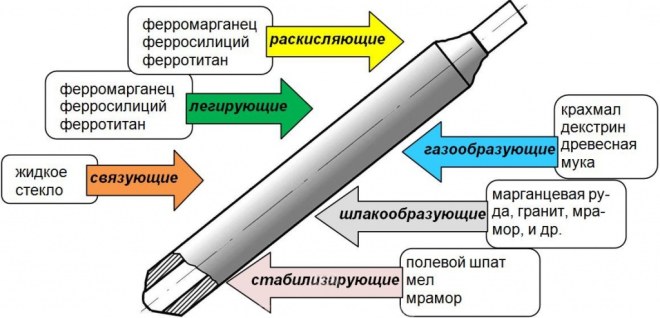

Eigenschappen van componenten voor elektrodecoating

Om de naad van goede kwaliteit te krijgen, zijn speciale componenten nodig. Dus bij het uitvoeren van laswerkzaamheden is het in de laszone noodzakelijk om te zorgen voor het creëren van de meest geschikte omstandigheden voor een snelle en betrouwbare verbinding van metalen oppervlakken. We lijsten de belangrijkste taken op die elektroden met een speciale coating uitvoeren.

Boogstabilisatie

Om ervoor te zorgen dat de lasboog een maximale stabiliteit heeft, zijn de elektroden gecoat met speciale stoffen die een laag ionisatiepotentieel hebben.Dit leidt ertoe dat tijdens het lassen de boog verzadigd is met vrije ionen, die het verbrandingsproces stabiliseren. Tegenwoordig kan de elektrodecoating componenten bevatten zoals kalium, natrium- of kaliumvloeibaar glas, krijt, titaniumconcentraat, bariumcarbonaat, enzovoort. Deze coatings worden ioniserend genoemd.

Bescherming van het lasgebied tegen atmosferische gassen

De componenten waaruit de elektrodecoating bestaat, dragen bij aan het creëren van een beschermende wolk bestaande uit kooldioxide en koolmonoxide, en nemen ook deel aan de vorming van een slaklaag die zich op de las vormt en het smeltbad bedekt van gassen in de omgeving lucht. Gasvormende componenten omvatten dextrine, cellulose, zetmeel, voedselmeel en andere. En slakken worden gevormd door kaolien, marmer, krijt, kwartszand, titaniumconcentraat enzovoort.

Componenten voor elektrodecoating en hun eigenschappen

Naast het beschermen van de las tegen gassen in de lucht, helpt slak om de afkoelsnelheid van het metaal en de daaropvolgende kristallisatie te verminderen, wat op zijn beurt een gunstig effect heeft op het vrijkomen van gassen en onnodige onzuiverheden uit het gelaste metaal.

Legering van lasmetaal:

Legering verbetert een aantal eigenschappen van de las. De belangrijkste metalen die bijdragen aan het legeren zijn titanium, mangaan, silicium en chroom.

Smelt deoxidatie

Tijdens het lassen is het erg belangrijk om zuurstof uit het metaal te verwijderen, waarvoor speciale deoxidatiemiddelen worden gebruikt - dit zijn stoffen die efficiënter met zuurstof reageren dan ijzer en het binden. Dit zijn titanium, molybdeen, aluminium of chroom die als ijzerlegeringen aan de samenstelling van de elektrodecoating zijn toegevoegd.

Alle samenstellende elementen aan elkaar koppelen

Gecoate elektroden hebben een sterke verbinding nodig tussen de coating en de staaf, evenals tussen alle samenstellende elementen van de coating. In dit geval is de belangrijkste bindende component natriumsilicaat of vloeibaar kaliumglas. Het is de moeite waard eraan te herinneren dat vloeibaar glas (in wezen silicaatlijm) ook perfect de lasboog stabiliseert, waardoor het een onmisbaar onderdeel is van alle soorten elektroden.

Classificatie van elektroden voor het lassen van koolstof en laaggelegeerd constructiestaal volgens DIN 1913 (Duitse norm)

Tabel 38 Aanduiding Structuur

| E | 43 | 00 | RR | 10 | 120 | H | Elektrode: E4300 RR10 120H |

| Code van sterkte en plastische eigenschappen van het gedeponeerde metaal | |||||||

| Aanduiding voor slagvastheid van lasmetaal | |||||||

| Aanduiding van het type coating | |||||||

| Type coating, type stroom, polariteit, positie van de naden tijdens het lassen | |||||||

| Prestatie | |||||||

| H is het waterstofgehalte in het afgezette metaal kleiner dan 15 ml/100 g |

Tabel 39. Code van sterkte en plastische eigenschappen van het afgezette metaal

| Inhoudsopgave | Treksterkte, MPa | Opbrengststerkte, MPa | Minimale rek, % | ||

| 0,1 | 2 | 3, 4,5 | |||

| 43 | 430—550 | ≥330 | 20 | 22 | 24 |

| 51 | 510—650 | ≥360 | 18 | 18 | 20 |

Tabel 40. Symbool voor slagvastheid van lasmetaal

| Inhoudsopgave | Minimumtemperatuur, °C, bij gemiddelde burst-energie (KCV) = 28 J/cm2 | Tweede index | Minimumtemperatuur, °C, bij gemiddelde burst-energie (KCV) =47 J/cm2 |

| Niet gereguleerd | Niet gereguleerd | ||

| 1 | +20 | 1 | +20 |

| 2 | 2 | ||

| 3 | –20 | 3 | –20 |

| 4 | –30 | 4 | –30 |

| 5 | –40 | 5 | –40 |

Tabel 41

| Inhoudsopgave | Coating |

| EEN | Zure coatings |

| R | Rutiel coatings |

| RR | Dikke rutielhoezen |

| AR | Rutielzuur coatings |

| C | Cellulose coatings |

| R(C) | Rutiel cellulose coatings |

| RR(C) | Dikke rutiel cellulose coatings |

| B | Basiscoatings |

| B(R) | Rutiel-basische coatings |

| RR(B) | Dikke rutiel basislagen |

Tabel 42Type coating, indexen van de positie van de naden tijdens het lassen, type stroom en polariteit

| Inhoudsopgave | De positie van de naden bij het lassen | Type stroom en polariteit | Type coating: |

| A2 | 1 | 5 | Zuur |

| R2 | 1 | 5 | rutiel |

| R3 | 2 (1) | 2 | rutiel |

| R(C)3 | 1 | 2 | Rutiel-cellulose |

| C4 | 1(a) | 0 (+) | cellulose |

| RR5 | 2 | 2 | rutiel |

| RR(C)5 | 1 | 2 | Rutiel-cellulose |

| RR6 | 2 | 2 | rutiel |

| RR(C)6 | 1 | 2 | Rutiel-cellulose |

| A7 | 2 | 5 | Zuur |

| AR7 | 2 | 5 | Rutiel-zuur |

| RR(B)7 | 2 | 5 | Rutiel-basis |

| RR8 | 2 | 2 | rutiel |

| RR(B)8 | 2 | 5 | Rutiel-basis |

| B9 | 1(a) | 0 (+) | Hoofd |

| B(R)9 | 1(a) | 6 | Basis gebaseerd op niet-kerncomponenten |

| B10 | 2 | 0 (+) | Hoofd |

| B(R)10 | 2 | 6 | Basis gebaseerd op niet-kerncomponenten |

| RR11 | 4 (3) | 5 | Rutiel, productiviteit niet minder dan 105% |

| AR11 | 4 (3) | 5 | Rutielzuur, productiviteit niet minder dan 105% |

| B12 | 4 (3) | 0 (+) | Basis, productiviteit niet minder dan 120% |

| B(R)12 | 4 (3) | 0 (+) | Belangrijkste gebaseerd op niet-hoofdcomponenten en prestaties niet minder dan 120% |

Tabel 43

| Inhoudsopgave | De positie van de naden bij het lassen |

| 1 | Alle voorzieningen |

| 2 | Alles behalve verticaal van boven naar beneden |

| 3 | Bodem- en horizontale naden op een verticaal vlak |

| 4 | Bodem (kont- en rolnaden) |

Tabel 44 Lasstroompolariteit

| Inhoudsopgave | DC-polariteit: | Transformator nullastspanning, V |

| Achteruit (+) | — | |

| 1 | Elke (+/-) | 50 |

| 2 | Rechtstreeks (-) | 50 |

| 3 | Achteruit (+) | 50 |

| 4 | Elke (+/-) | 70 |

| 5 | Rechtstreeks (-) | 70 |

| 6 | Achteruit (+) | 70 |

| 7 | Elke (+/-) | 90 |

| 8 | Rechtstreeks (-) | 90 |

| 9 | Achteruit (+) | 90 |

Tabel 45. Prestaties

| Inhoudsopgave | Productiviteit (KMet), % |

| 120 | 115—125 |

| 130 | 125—135 |

| 140 | 135—145 |

| 150 | 145—155 |

| 160 | 155—165 |

| 170 | 165—175 |

| 180 | 175—185 |

| 190 | 185—195 |

| 200 | 195—205 |

Classificatie van met staal beklede elektroden voor handmatig booglassen

Classificatie van gecoate elektroden, afhankelijk van hun doel

Elektroden voor handmatig booglassen zijn gemaakt in overeenstemming met de eisen

GOST9466. Afhankelijk van de toepassing, volgens GOST 9467, gecoat staal

booglaselektroden zijn onderverdeeld in de volgende groepen:

U - voor het lassen van koolstof- en koolstofarm constructiestaal met tijdelijke

treksterkte 600 MPa. Voor dit doel worden volgens GOST 9476 gebruikt

de volgende merken elektroden: E38, E42, E42A, E46, E50, E50A, E55, E60.

L - elektroden van deze groep worden gebruikt voor het lassen van gelegeerd staal, evenals voor:

voor het lassen van constructiestaal met een treksterkte van meer dan 600 MPa.

Dit zijn merken van elektroden als E70, E85, E100, E125, E150.

T - deze elektroden zijn ontworpen voor het lassen van gelegeerd hittebestendig staal.

B - elektroden voor het lassen van hooggelegeerde staalsoorten met speciale eigenschappen (GOST 10052).

— elektroden voor het aan de oppervlakte brengen van oppervlaktelagen met speciale eigenschappen.

Classificatie van elektroden, afhankelijk van het type coating

A - met zuur beklede elektroden (bijvoorbeeld ANO-2, SM-5, enz.). Deze coatings

bestaan uit oxiden van ijzer, mangaan, silica, ferromangaan. Deze elektroden

hoge toxiciteit hebben vanwege het gehalte aan mangaanoxide, maar tegelijkertijd

beschikken over geavanceerde technologie.

B - de hoofdcoating (elektroden UONI-13/45, UP-1/45, OZS-2, DSK-50, enz.).

Deze coatings bevatten geen oxiden van ijzer en mangaan. De samenstelling van de coating

voor elektroden UONI-13/45 marmer, vloeispaat, kwartszand, ferrosilicium,

ferromangaan, ferrotitanium gemengd met vloeibaar glas. Bij het lassen elektroden

met basiscoatingwordt een las met een hoge ductiliteit verkregen. Gegevens

elektroden worden gebruikt voor het lassen van kritische gelaste constructies.

R - elektroden met rutielcoating (ANO-3, ANO-4, OES-3, OZS-4, OZS-6, MP-3,

MP-4, enz.). De coating van deze elektroden is gebaseerd op rutiel TiO2, wie gaf

de naam van deze groep elektroden.Rutielelektroden voor handmatig booglassen

minder schadelijk voor de gezondheid dan andere. Bij het lassen van metaal met dergelijke elektroden

de dikte van de slak op de las is klein en de vloeibare slak hardt snel uit. Dit maakt het mogelijk

gebruik deze elektroden om naden in elke positie te maken.

C - een groep elektroden met een cellulosecoating (VTSs-1, VTSs-2, OZTS-1, etc.).

De componenten voor dergelijke coatings zijn cellulose, organische hars, talk,

ferrolegeringen en enkele andere componenten. Gecoate elektroden kan

gebruik voor lassen in elke positie. Ze worden voornamelijk gebruikt

bij het lassen van kleine metalen

dikte. Hun nadeel is de verminderde ductiliteit van de las.

Classificatie van elektroden op laagdikte

Afhankelijk van de dikte van de coating (de verhouding van de elektrodediameter D tot de diameter)

elektrodestaaf d), elektroden zijn onderverdeeld in groepen:

M - met een dunne coating (D / d-verhouding niet meer dan 1,2).

C - met gemiddelde dekking (D / d-verhouding variërend van 1,2 tot 1,45).

D - met een dikke coating (D / d-verhouding variërend van 1,45 tot 1,8).

D - elektroden met een bijzonder dikke coating (D / d-verhouding meer dan 1,8).

Classificatie van elektroden naar kwaliteit

Classificatie op kwaliteit omvat het in aanmerking nemen van indicatoren zoals nauwkeurigheid

fabricage, afwezigheid van defecten in de las gemaakt door de elektrode, conditie

het oppervlak van de coating, het gehalte aan zwavel en fosfor in het lasmetaal. BIJ

Afhankelijk van deze indicatoren worden de elektroden verdeeld in groepen 1,2,3. Meer

groepsnummer, hoe beter de kwaliteit van de elektrode en hoe hoger de kwaliteit

lassen.

Classificatie van elektroden door ruimtelijke positie op

lassen

Er zijn 4 groepen elektroden, afhankelijk van de toegestane ruimtelijke

locaties van te lassen onderdelen:

1 - lassen is toegestaan in elke positie;

2 - lassen in elke positie, behalve verticale naden van boven naar beneden;

3 - lassen in de onderste positie, evenals de implementatie van horizontale naden en verticaal

omhoog;

4 - in de onderste stand lassen en "in de boot" laten zakken.

Naast de bovenstaande classificatiemethoden, voorziet GOST 9466 in de classificatie

elektroden afhankelijk van de polariteit van de lasstroom, nullastspanning

slag, type stroombron van de lasboog. Op basis van deze indicatoren zijn de elektroden

zijn verdeeld in tien groepen en worden aangeduid met cijfers van 0 tot 9.

De noemer is een gecodeerde aanduiding (code):

letter E - internationale aanduiding van verbruikbare gecoate elektrode

EEN GROEP INDICES DIE DE KENMERKEN VAN HET LASMETAAL OF LASMETAAL AANduiden

6.1. Voor elektroden die worden gebruikt voor het lassen van koolstof en laaggelegeerd staal met een treksterkte tot 588 MPa (60 kgf/mm2)

6.2. In het symbool voor elektroden voor het lassen van gelegeerd staal met een treksterkte van meer dan 588 MPa (60 kgf / mm2), komt de eerste tweecijferige index overeen met het gemiddelde koolstofgehalte in de las in honderdsten van procenten; daaropvolgende indexen van letters en cijfers tonen het percentage elementen in het lasmetaal; de laatste digitale index, gezet door een koppelteken, karakteriseert de minimumtemperatuur °C waarbij de slagvastheid van het lasmetaal minimaal 34 J/cm2 (35 kgf?m/cm2) is.

Voorbeeld: E-12X2G2-3 betekent 0,12% koolstof, 2% chroom, 2% mangaan in het lasmetaal en heeft bij -20°C een slagvastheid van 34 J/cm2 (3,5 kgf?m/cm2).

6.3.De conventionele aanduiding van elektroden voor het lassen van hittebestendig staal bevat twee indices:

- de eerste geeft de minimumtemperatuur aan waarbij de slagvastheid van het lasmetaal minimaal 34 J/cm2 (3,5 kgf?m/cm2) is;

- de tweede index is de maximale temperatuur waarbij de parameters van de langdurige sterkte van het lasmetaal worden geregeld.

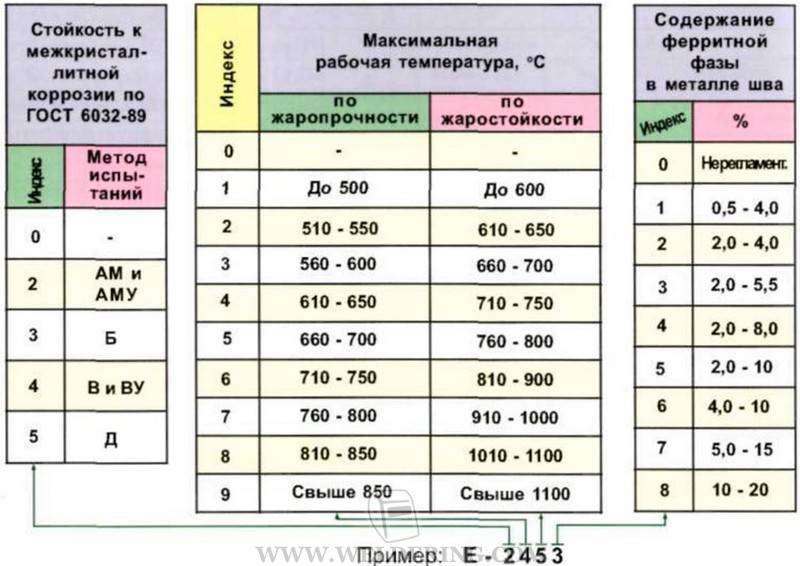

6.4. Elektroden voor het lassen van hooggelegeerde staalsoorten worden gecodeerd door een groep indices bestaande uit drie of vier cijfers:

- de eerste index karakteriseert de weerstand van het lasmetaal tegen interkristallijne corrosie;

- de tweede geeft de maximale bedrijfstemperatuur aan waarbij de indicatoren van de langdurige sterkte van het lasmetaal (hittebestendigheid) worden geregeld;

- de derde index geeft de maximale bedrijfstemperatuur van de lasverbindingen aan, tot waar het gebruik van elektroden is toegestaan bij het lassen van hittebestendig staal;

- de vierde index geeft het gehalte van de ferrietfase in het lasmetaal aan.

6.5. Het symbool voor elektroden voor oppervlaktelagen bestaat uit twee delen:

de eerste index geeft de gemiddelde hardheid van het afgezette metaal aan en wordt uitgedrukt als een breuk:

- in de teller - Vickers-hardheid;

- in de noemer - volgens Rockwell.

de tweede index geeft aan dat de hardheid van het afgezette metaal wordt bepaald door:

- zonder warmtebehandeling na verharding -1;

- na warmtebehandeling - 2.

| Inhoudsopgave | Hardheid | Inhoudsopgave | Hardheid | ||

| volgens Vickers | volgens Rockwell | volgens Vickers | volgens Rockwell | ||

| 200/17 | 175 — 224 | tot 23 | 700 / 58 | 675 — 724 | 59 |

| 250 / 25 | 225 — 274 | 24 — 30 | 750 / 60 | 725 — 774 | 60 — 61 |

| 300 / 32 | 275 — 324 | 30,5 — 37,0 | 800 / 61 | 775 — 824 | 62 |

| 350 / 37 | 325 — 374 | 32,5 — 40,0 | 850 / 62 | 825 — 874 | 63-64 |

| 400 / 41 | 375 — 424 | 40,5 — 44.5 | 900 / 64 | 875 — 924 | 65 |

| 450 / 45 | 425 — 474 | 45,5 — 48,5 | 950 / 65 | 925 — 974 | 66 |

| 500 / 48 | 475 — 524 | 49,0 | 1000 / 66 | 975 — 1024 | 66,5 — 68,0 |

| 550 / 50 | 525 — 574 | 50 — 52,5 | 1050/68 | 1025 — 1074 | 69 |

| 600 / 53 | 575 — 624 | 53 — 55,5 | 1100/69 | 1075 -1124 | 70 |

| 650 / 56 | 625 — 674 | 56 — 58,5 | 1150/70 | 1125 -1174 | 71 -72 |

Voorbeeld: E - 300/32-1 - Hardheid van de afgezette laag zonder warmtebehandeling.

AANDUIDING VAN COATINGTYPE:

A, B, C, R - zie Elektrodecoatings; gemengd type: AR - zuur-rutiel; RB - rutiel-basis, enz.; P - anderen. Als er meer dan 20% ijzerpoeder in de coating zit, wordt de letter Zh toegevoegd, bijvoorbeeld: АЖ.

AANWIJZING VAN TOEGESTANE RUIMTELIJKE POSITIES

1 - voor alle posities, 2 - voor alle posities, behalve de verticale "top-down", 3 - voor de bodem, horizontaal op een verticaal vlak en verticaal "bottom-up", 4 - voor de bodem en bodem "in de boot".

AANDUIDING VAN KENMERKEN VAN DE LASSTROOM EN SPANNING VAN DE VOEDING

| DC-polariteit: | Uxx AC-bron, V | Inhoudsopgave | |

| Nominaal | Vorig afwijking | ||

| Achteruit | — | — | |

| Elk | — | — | 1 |

| Rechtdoor | 50 | ± 5 | 2 |

| Achteruit | 3 | ||

| Elk | 70 | ± 10 | 4 |

| Rechtdoor | 5 | ||

| Achteruit | 6 | ||

| Elk | 90 | ± 5 | 7 |

| Rechtdoor | 8 | ||

| Achteruit | 9 |

STANDAARD VOOR SYMBOOLSTRUCTUUR

GOST 9466-75 "Gecoate metalen elektroden voor handmatig booglassen en opduiken. Classificatie en algemene specificaties”.

STANDAARD VOOR ELEKTRODENTYPES

GOST 9467-75 "Gecoate metalen elektroden voor handmatig booglassen van constructief en hittebestendig staal".

GOST 10051-75 "Gecoate metalen elektroden voor handmatig boogoppervlak van oppervlaktelagen met speciale eigenschappen".

Verschillende soorten en merken lasgereedschap gebruiken

Alles wat hierboven is besproken, heeft meer te maken met het markeren van elektroden voor RDS-staal

Het is belangrijk om voorbeelden te geven van staven die worden gebruikt voor een verscheidenheid aan ferro- en non-ferrometalen. Hieronder staan de meest voorkomende soorten:

Typen elektroden worden verdeeld afhankelijk van het te lassen metaal en de gespecificeerde typische mechanische eigenschappen van de las.

Laaggelegeerde koolstofstaalsoorten worden gelast met staven van het type:

- E42: kwaliteiten ANO-6, ANO-17, VCC-4M.

- E42: UONI-13/45, UONI-13/45A.

- E46: ANO-4, ANO-34, OZS-6.

- E46A: UONI-13/55K, ANO-8.

- E50: VCC-4A, 550-U.

- E50A: ANO-27, ANO-TM, ITS-4S.

- E55: UONI-13/55U.

- E60: ANO-TM60, UONI-13/65.

Hoge sterkte gelegeerd staal:

- E70: ANP-1, ANP-2.

- E85: UONI-13/85, UONI-13/85U.

- E100: AN-KhN7, OZSH-1.

Staalsoorten met hoge sterkte: E125: NII-3M, E150: NIAT-3.

Metaaloppervlakken: OZN-400M/15G4S, EN-60M/E-70Kh3SMT, OZN-6/90Kh4G2S3R, UONI-13/N1-BK/E-09Kh31N8AM2, TsN-6L/E-08Kh17N8S6G, OZSh-8/113Kh31N11G.

Gietijzer: OZCH-2/Cu, OZCH-3/Ni, OZCH-4/Ni.

Aluminium en legeringen op basis daarvan: OZA-1/Al, OZANA-1/Al.

Koper en legeringen die daarop zijn gebaseerd: ANTs/OZM-2/Cu, OZB-2M/CuSn.

Nikkel en zijn legeringen: OZL-32.

Uit de bovenstaande lijst kunnen we concluderen dat het markeersysteem zeer complex is en gebaseerd is op ongeveer dezelfde principes voor het coderen van de kenmerken van de staaf, de coating, diameter en de aanwezigheid van legeringselementen.

De kwaliteit van de lasverbinding hangt af van een rationeel technologisch schema. De volgende factoren zijn van invloed op het type elektroden dat moet worden gekozen:

- Het te lassen materiaal en de eigenschappen ervan, de aanwezigheid van legeringselementen en de mate van legering.

- Productdikte.

- Naadtype en positie.

- Gespecificeerde mechanische eigenschappen van het verbindings- of lasmetaal.

Het is belangrijk voor een beginnende lasser om te navigeren door de basisprincipes van het selecteren en markeren van gereedschappen voor het lassen van staal, en om te werken met de verdeling van staafkwaliteiten voor het beoogde doel, de belangrijkste soorten elektroden te kennen en deze rationeel te gebruiken tijdens het lassen

3 Hoe worden gecoate elektroden geclassificeerd?

Allereerst zijn ze onderverdeeld in zes typen, afhankelijk van het type coating dat wordt gebruikt:

- rutiel - markering P;

- hoofd - B;

- zuur - A;

- gemengd (aangegeven met twee letters): RJ - ijzerpoeder plus rutiel, RC - cellulose-rutiel, AR - zuur-rutiel, AB - rutiel-basisch);

- cellulose - C;

- een ander is P.

Ook verdeelt de gespecificeerde staatsnorm de elektroden volgens de verhouding van hun dwarsdoorsnede en de dwarsdoorsnede van de staaf D / d (in feite volgens de dikte van hun coating). Vanuit dit oogpunt kan de dekking zijn:

- medium (C): D / d-waarde - minder dan 1,45;

- dun (M) - minder dan 1,2;

- extra dik (G) - meer dan 1,8;

- dik (D) - 1,45-1,8.

Op afspraak worden de elektroden meestal onderverdeeld in die welke optimaal zijn voor het lassen van de volgende staalsoorten:

- structureel gelegeerd, waarbij de weerstand (tijdelijk) tegen breuk ten minste 600 MPa is (aangegeven met de letter "L");

- structureel laaggelegeerd en koolstof met een weerstand tot 600 MPa (markering - "U");

- hooggelegeerd, met speciale kenmerken ("B");

- hittebestendig gelegeerd ("T").

Het opduiken van speciale oppervlaktelagen wordt uitgevoerd met elektroden die zijn gemarkeerd met de letter "H".

De classificatie voorziet ook in de verdeling van producten voor het uitvoeren van laswerkzaamheden in verschillende typen, afhankelijk van de chemische samenstelling van het afgezette metaal en zijn mechanische parameters, evenals in drie afzonderlijke groepen, beschreven door het gehalte aan fosfor en zwavel in het metaal , de staat van de coating en de nauwkeurigheidsklasse van de elektroden.

De elektroden kunnen onder andere een andere ruimtelijke positie hebben waarin ze mogen worden gebruikt:

Algemene informatie

Elektroden van OZL-kwaliteit zijn verbruiksartikelen voor handmatig booglassen met een basiscoating. De gelegeerde metalen staaf heeft een reeks diameters (voornamelijk van 2,0 mm tot 6,0 mm) voor het lassen van verschillende diktes van materialen.

De hoofdcoating van OZL-elektroden beschermt het oppervlak van de lasnaad goed met een gelijkstroombron.In dit geval wordt gelegeerd staal met omgekeerde polariteit gelast, waarbij minder warmte wordt gegenereerd. Voor dergelijke oververhittingsgevoelige staalsoorten is het gebruik van omgekeerde polariteit voor verbruiksartikelen van het merk OZL een manier om een las van hoge kwaliteit te verkrijgen.

BELANGRIJK! Bij het kiezen van verbruiksartikelen voor het lassen van gewoon zacht staal, moet eraan worden herinnerd dat verbruiksartikelen van het merk OZL in grotere mate bedoeld zijn voor het lassen van hittebestendig staal. De smelttemperaturen zijn zo verschillend dat wanneer de vloeibare fase van het basismetaal is bereikt, de OZL-elektrode niet eens zal beginnen te smelten.

OZL-verbruiksartikelen zijn erg gevoelig voor de aanwezigheid van vocht, daarom is voor gebruik extra calcinering vereist.

Voor de hoofdcoating vereist het lasproces dat goed voorbereide oppervlakken worden gelast - ontdaan van roest en andere verontreinigingen, ontvet. OZL-verbruiksartikelen zijn erg gevoelig voor de aanwezigheid van vocht, daarom is voor gebruik extra calcinering vereist.

GOST

OZL-elektroden moeten voldoen aan de normen van GOST 9466 - 75 en GOST 10052-75. De eerste norm regelt de classificatie en algemene vereisten voor gecoate metalen elektroden voor handmatig booglassen.

Elektroden OZL-32

De tweede norm specificeert de soorten beklede elektroden voor handmatig booglassen van corrosiebestendig, hittebestendig en hittebestendig hooggelegeerd staal. Beide normen bevatten verbruiksartikelen van het merk OZL.

decodering

Het symbool voor de elektroden is gevormd op basis van de gegevens van bovenstaande normen.Een voorbeeld van de aanduiding van verbruiksartikelen merk OZL - 6:

E - 10X25N13G2 - OZL - 6 - 3.0 - VD / E 2075 - B20

Cijfers en letters komen overeen met de volgende hoofdkenmerken van OZL - 6:

- E - 10X25N13G2 - deze aanduiding bepaalt het type elektrode volgens GOST 10052 - 75;

- OZL-6 - een merk waarvan de afkorting de oorsprong aangeeft (deze is gemaakt in een proeffabriek voor het lassen van gelegeerd staal, veel OZL-verbruiksartikelen zijn ontwikkeld in de Spetselectrod-onderneming in Moskou);

- 3.0 - de cijfers geven de diameter van de staaf aan;

- B - geeft het doel aan voor het lassen van hooggelegeerde staalsoorten met speciale eigenschappen;

- D - bepaalt de dikte van de coating (in dit geval dik);

- E - bepaalt of de elektrode behoort tot de gecoate elektrodes voor handmatig booglassen;

- 2075 - een groep cijfers die enkele technische kenmerken van het afgezette metaal aangeeft, namelijk: "2" - geen neiging tot interkristallijne corrosie, "0" - geen gegevens over vermoeiingssterkte-indicatoren bij gebruik bij maximale temperatuur, "7" - bepaalt de waarde van de maximale werktemperatuur van de lasverbinding (in dit geval 910°С -1100°С), "5" - geeft de inhoud van de ferrietfase aan (in dit geval 2-10%);

- B - geeft de coating van de elektrode aan, in dit geval - de belangrijkste;

- 2 - de figuur geeft de mogelijkheid aan om in de volgende ruimtelijke posities te lassen: in alle posities, behalve de verticale "top-down";

- - bepaalt de lasmethode, in dit geval op gelijkstroom met omgekeerde polariteit.

fabrikanten

De Russische markt voor beklede elektroden voor handmatig booglassen is oververzadigd met een groot aantal Russische, Europese en Chinese fabrikanten.De meeste in het assortiment hebben, naast andere typen, elektroden van de merken OZL

We raden u aan om aandacht te besteden aan de fabrikanten die zijn opgenomen in de TOP-lijst volgens de resultaten van enquêtes

Russische fabrikanten:

- "Spetselektrod" Moskou;

- Shadrinsk-elektrodefabriek, Shadrinsk;

- Losinoostrovsky-elektrodefabriek, Moskou;

- Zelenograd-elektrodefabriek, Zelenograd;

- "Rotex" Kostroma, Krasnodar, Moskou en anderen.

Elektroden OZL-312 SpecElektrode

Producenten uit buurlanden:

- PlasmaTech (Oekraïne);

- VISTEK, Bakhmut (Oekraïne);

- "Oliver" (Republiek Wit-Rusland) en anderen.

Europese fabrikanten:

- «ZELLER WELDING» Düsseldorf (Duitsland);

- ESAB (Zweden);

- «KOBELCO» (Japan) en anderen.

Chinese fabrikanten:

- Gouden Brug;

- SIA "Resanta";

- "EL KRAFT" en anderen.

Doel van de elektrode:

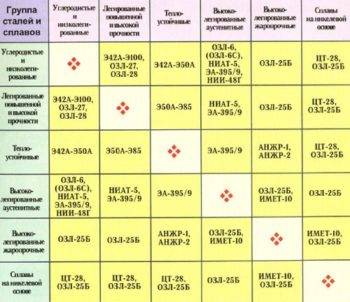

Tabel met soorten elektroden voor lassen.

Tabel met soorten elektroden voor lassen.

Op afspraak worden de elektroden verdeeld voor:

- werken met staalsoorten met een hoog gehalte aan legeringselementen;

- met een gemiddeld gehalte aan legeringselementen;

- constructiestaal lassen;

- ductiele metalen;

- fuseren;

- hittebestendige staalsoorten.

Zo is het mogelijk om voor elke specifieke taak elektroden te kiezen.

Speciale aandacht moet worden besteed aan de beschermende coating. Het coaten van elektroden is een belangrijk onderdeel waaraan bijzondere eisen worden gesteld.

Bovendien wordt het gekenmerkt door een bepaalde samenstelling.

Ze zijn een staaf bedekt met een speciale schaal. Het vermogen hangt af van de diameter die het heeft.

De meest populaire zijn UONI-elektroden. Er zijn verschillende kwaliteiten van dit materiaal en ze worden allemaal gebruikt voor handmatig lassen.

Met UONI 13-45 kunnen naden worden verkregen met een acceptabele viscositeit en plasticiteit. Ze worden gebruikt voor het lassen in giet- en smeedwerk. Deze staven bevatten nikkel en molybdeen.

UONI 13-65 is geschikt voor het werken aan constructies met verhoogde eisen. Ze kunnen verbindingen maken in elke positie. De diameter varieert van twee tot vijf millimeter, hoe groter deze is, hoe groter de lasstroom.

Bovendien worden de met hun hulp verkregen verbindingen gekenmerkt door een hoge slagvastheid en vormen zich geen scheuren. Dit alles maakt hen het meest kansrijk in het werken met kritische constructies, waaraan strenge eisen worden gesteld.

Bovendien zijn deze constructies bestand tegen extreme temperaturen, trillingen en belastingen.

Een belangrijk kenmerk van dit type staven is de aanzienlijke weerstand tegen vocht en de mogelijkheid van langdurige calcinatie.

Soorten dekking

Elektrodecoatings omvatten de volgende componenten:

- deoxiderende middelen;

- componenten voor stabiele boogvorming;

- elementen die zorgen voor plasticiteit, zoals kaolien of mica;

- aluminium, silicium;

- bindmiddelen.

Alle elektroden voor puntlassen of handmatig lassen met een coating hebben een aantal eisen:

- hoge efficiëntie;

- de mogelijkheid om een resultaat te behalen met de nodige samenstelling;

- lichte toxiciteit;

- betrouwbare naad;

- stabiele boogverbranding;

- sterkte van de coating.

Soorten elektrodecoating.

Er zijn de volgende soorten elektrodecoatings:

- cellulose;

- zuur;

- rutiel;

- hoofd.

Met het eerste type kunt u in alle ruimtelijke posities werken met gelijk- en wisselstroom. Ze worden het meest gebruikt bij installatie.Ze worden gekenmerkt door aanzienlijke spatverliezen en laten geen oververhitting toe.

Met rutiel en zuur kun je in alle posities koken, behalve verticale, gelijkstroom en wisselstroom. Het tweede type coating is niet geschikt voor staal met een hoog zwavel- en koolstofgehalte.

De hierboven genoemde soorten omhulsels impliceren het gebruik van slechts één specifiek type coating. Combinaties van meerdere opties zijn echter mogelijk. Combinaties kunnen uit verschillende typen bestaan, afhankelijk van het probleem dat wordt opgelost.

Gecombineerde schelpen behoren tot een aparte klasse en zijn niet opgenomen in de vier belangrijkste typen.

Er is ook een classificatie afhankelijk van de dikte van de coating.

Elke dikte krijgt een aparte letteraanduiding:

- dun - M;

- gemiddelde dikte - C;

- dik - D;

- vooral dikke G.

Uiteraard worden de hengels geselecteerd in overeenstemming met de doelen. De juiste keuze garandeert de hoge kwaliteit van het uitgevoerde werk.

Elektrodekwaliteiten

Het ontcijferen van de markering van de elektrode.

Er zijn verschillende merken elektroden die ontworpen zijn om bepaalde problemen op te lossen. Ze worden gekenmerkt door bepaalde eigenschappen, waardoor u het meest geschikte materiaal kunt kiezen.

Het merk OK-92.35 wordt gekenmerkt door een rek van zestien procent en een opbrengst- en sterktegrens van respectievelijk 514 MPa en 250 HB. De vloeigrens van OK-92.86 is 409 MPa.

Markeringen van elektroden voor handmatig lassen OK-92.05 en OK-92.26 hebben een relatieve rek van 29% en 39% en een vloeigrens van respectievelijk 319 en 419 MPa.

De vloeigrens van OK-92.58 is 374 MPa.

Alle bovenstaande elektroden worden gebruikt voor handmatig booglassen op gietijzer.Afhankelijk van het te bewerken metaal wordt ook gekozen voor een speciaal soort staaf. Bijvoorbeeld voor koper - ANTs / OZM2, puur nikkel - OZL-32, aluminium - OZA1, monel - V56U, silumin - OZANA2, enz.

Daarnaast moet de lasser ook de kwaliteit van de te lassen onderdelen controleren. Kies, afhankelijk van het materiaal, de werkomstandigheden, de naadpositie en andere factoren, de juiste elektrode met de beste verbindingskwaliteit.

Bakken, drogen en bewaren

Bij het bewaren van elektroden op een koude en vochtige plaats ontstaat er vocht. De aanwezigheid van vocht maakt het moeilijk om te ontsteken, leidt tot kleven en vernietiging van de coating. Deze factoren hebben een negatieve invloed op de kwaliteit van het werk, dus een voorlopige voorbereiding wordt uitgevoerd.

Het calcineren en drogen verschillen in temperatuur en wijze van verhitten. Bakelektroden is een thermisch effect dat gericht is op het verminderen van het vochtgehalte in de coating. Het drogen vindt plaats bij lagere temperaturen met geleidelijke verwarming.

Het is noodzakelijk om te ontsteken:

- na binnendringen van vocht;

- na langdurige opslag;

- wanneer de elektroden op een vochtige plaats lagen;

- met moeilijkheden bij het werk veroorzaakt door vochtgehalte.

Meer dan twee keer mogen de elektroden niet worden gebakken, anders kan de coating loskomen van de staaf.

Afbeelding 14 - Thermische behuizing

Drogen helpt om de temperatuur van verbruiksartikelen vóór het werk te verhogen, zodat het temperatuurverschil het smeltbad niet bederft en de naad van hoge kwaliteit is. De operatie helpt om een hechte verbinding te creëren in producten onder druk. Het is de geleidelijke verwarming die helpt om vocht te verdampen en de vorming van kalkaanslag te voorkomen. De wijze en duur van het drogen zijn afhankelijk van het merk elektroden en worden door de fabrikant op de verpakking aangegeven.De koeling moet met de oven gebeuren om plotselinge temperatuurschommelingen te voorkomen.

Rutiel en cellulose coatings zijn minder gevoelig voor vocht. Bakken voor het werk is optioneel. Bij verzadiging met vocht worden cellulose-elektroden gedroogd bij t = 70°C en niet hoger om scheuren te voorkomen. Rutielen worden 1-2 uur bij 100-150 ° C gedroogd. De uitgepakte hoofdelektroden worden 1–2 uur gecalcineerd bij t=250–350 °C.

Voor verwarming worden elektrische ovens, thermische kasten en thermoskannen gebruikt. Met de apparatuur kunt u de temperatuur regelen en verwarmen tot 100-400 °C. Voor thuis drogen is een elektrische oven geschikt. De "originele" manier van drogen is een industriële föhn. De elektroden worden in een buis geplaatst en er wordt een stroom hete lucht in geleid.

Opslag

Een juiste opslag van elektroden zal helpen om eigenschappen niet te verliezen en uitdroging te voorkomen. De bewaarplaats dient warm en droog te zijn, zonder plotselinge schommelingen. Zelfs dagelijkse veranderingen gaan gepaard met dauw, die snel door de coating wordt opgenomen. De temperatuur mag niet onder de 14 ° C komen en de luchtvochtigheid moet binnen 50% worden gehouden. De houdbaarheid van elektroden, afhankelijk van de opslagomstandigheden, wordt alleen beperkt door hun toestand.

Afbeelding 15 - Zelfgemaakte opbergkoffer

Afbeelding 15 - Zelfgemaakte opbergkoffer

De fabrieksverpakking heeft een verzegelde verzegeling in een folie die beschermt tegen vocht. Pakketten moeten op planken en rekken worden bewaard, maar niet op de vloer of in de buurt van de muren. Voor langdurige opslag wordt aanbevolen om de onverpakte staven in thermische koffers van geschikte grootte te bewaren. Dergelijke containers kunnen in een gespecialiseerde winkel worden gekocht of onafhankelijk worden gemaakt.