- Inhoud:

- Verplichte eisen voor te keuren vaartuigen

- 3.3 Inspectie van de buiten- en binnenoppervlakken van de cilinders

- De frequentie van kalibratie van manometers

- Brandblussysteemtest

- Toegestane gebruiksperiode:

- Technisch onderzoek - cilinder

- Niet geschikt voor verder gebruik

- Gevallen waarin het gebruik van een manometer is verboden.

- Ontwerp en typen

- DRUK VAN DE CILINDER

- CILINDERVERIFICATIE:

- PRIJS VAN ONDERZOEK EN CERTIFICERING VAN CILINDERS

- Gasfles klep reparatie

- Kalibratie van manometers: termen, methodologie, regels

- Kalibratie van manometers: regels

- Voorwaarden voor verificatie van manometers

- Moet ik meters kalibreren?

- Gasalarmen controleren in Sebastopol

- Conclusies en nuttige video over het onderwerp

Inhoud:

Manometers zijn instrumenten die worden gebruikt om de overdruk van een gas te meten. In het geval van vlambehandeling van metalen oppervlakken is dit apparaat onmisbaar, omdat u alleen met zijn hulp informatie kunt krijgen over wat voor soort gasdruk in de cilinder wordt gehandhaafd.

Het gebruik van manometers is noodzakelijk om de ideale druk in het systeem te handhaven, daarom zijn gasverminderaars uitgerust met manometers.Omdat de manometer voor een gasreductiemiddel nodig is om hoge drukken te meten, heeft deze niet het gebruikelijke type meetelement. Dit is een koperen buis, waarvan de bijzonderheid is dat deze niet alleen een veel smallere doorsnede heeft, maar ook een groot aantal windingen heeft, rond de as waarvan de buis beweegt wanneer er druk op de versnellingsbak zelf wordt uitgeoefend. Naast de conversiefunctie vervult de koperen buis de functie van een demper en is daarom het belangrijkste onderdeel van de manometer.

Onder de druk van het gas wordt de buis recht, dus hoe groter de gasdruk, hoe meer de buis recht gaat. De buis zelf is verbonden met de pijl, waardoor u de beweging van de buis op de pijl kunt overbrengen. De pijl zelf geeft de actuele drukwaarde weer.

Omdat manometers zijn ontworpen voor een bepaalde druk, heeft elke meter een rode lijnmarkering die overeenkomt met de maximaal toegestane druk. Het is ten strengste verboden om manometers te laden met een druk die de bovengrens van de meting overschrijdt.

Veermanometers zijn geïnstalleerd op zuurstof- en acetyleenreductoren. De manometer voor het gasreductiemiddel wordt verbonden met de hoge- en werkdrukkamers met een sleutel, vezel en lederen pakkingen worden gebruikt om de verbinding af te dichten.

Verplichte eisen voor te keuren vaartuigen

Technische eisen voor vaartuigen, die voor het volgende onderzoek worden gepresenteerd, zijn vastgelegd in de relevante richtlijnen. In termen van propaan-butaancilinders is een dergelijk document RD 03112194-1094-03 en in termen van methaanapparatuur - RD 03112194-1095-03. Beide documenten zijn in 2002 goedgekeurd door het Ministerie van Transport van de Russische Federatie.

Alvorens een autocilinder tijdig aan een gespecialiseerd keuringspunt te presenteren, is het noodzakelijk om een onafhankelijke inspectie uit te voeren en ervoor te zorgen dat deze voldoet aan de vereisten van de betreffende documenten:

- de houdbaarheidsdatum is niet verstreken;

- buiten de cilinder wordt ontdaan van olie en andere verontreinigingen;

- het type vaartuig en het ontwerp zijn in overeenstemming met de wettelijke vereisten;

- de auto-cilinder is uitgerust met gestandaardiseerde vulling, verbruiksartikelen en andere fittingen waarin het ontwerp voorziet; het T-stuk heeft de nodige pluggen;

- cilinders bevatten geen gasresten;

- alle kleppen zijn gesloten.

RD 03112194-1094-03 en RD 03112194-1095-03 staan de aanwezigheid toe van onderdelen en fittingen voor cilinders van verschillende ontwerpen, maar alleen binnen de limieten van wijzigingen die door de fabrikant zijn aangebracht tijdens de productieperiode van een bepaald product.

Vaartuigen dienen op speciaal daarvoor ingerichte locaties te worden ontdaan van restanten van gasmotorbrandstof. De regels staan de aanwezigheid van overmatige gasdruk in cilinders niet toe. Als er sprake is van overdruk, mag de cilinder niet worden onderzocht en wordt deze onvoorwaardelijk teruggegeven aan de eigenaar.

De basis voor weigering om het onderzoek uit te voeren is de aanwezigheid van scheuren, kneuzingen, verschillende soorten schelpen, krassen op de buitenste beschrijvende lijn van de romp, meer dan 10% van de structurele wanddikte. Ook worden cilinders met ontbrekende volledige of gedeeltelijke paspoortgegevens niet getest, is de gestelde certificeringsperiode verstreken, is de standaard houdbaarheid verstreken.

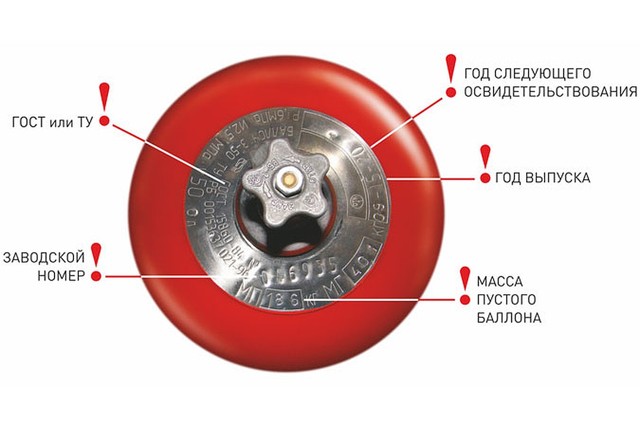

Onderzoek van cilinders gaat gepaard met markering in overeenstemming met de regels voor het aanbrengen van labels.Het merk van het punt dat de controle heeft uitgevoerd, de datum van de uitgevoerde en de geplande datum van het volgende onderzoek worden door middel van reliëf op de markeerplaat van de fabrikant aangebracht. De stempel is in één regel aangebracht in Arabische cijfers, waarvan de hoogte niet minder dan 8 mm mag zijn. De afgesproken tijd voor de volgende inspectie kan worden gedupliceerd door een witte inscriptie op de buitenste beschrijvende lijn van de cilinder, die eerder is beschilderd met rood email. Bovendien moeten er witte waarschuwingslabels op de buitenste beschrijvende lijn van de cilinder worden aangebracht.

3.3 Inspectie van de buiten- en binnenoppervlakken van de cilinders

3.3.1 Exterieur- en interieurinspectie

oppervlakken worden uitgevoerd om defecten te identificeren die de sterkte van cilinders verminderen,

en het identificeren van afwijkingen van de eisen van de industriële veiligheid

03-576 en GOST

949.

3.3.2 Inspectie wordt onderworpen aan 100% van de externe en interne

oppervlakken, cilinderhalsdraad.

3.3.3 Bij inspectie van het buitenoppervlak

ballongebruik vergrootglazen tot 20-voudige toename. Voor maatvoering:

van gedetecteerde defecten universele meetinstrumenten gebruiken -

remklauwen volgens GOST 166, remklauwen volgens

GOST 162 en anderen.

De meetfout mag niet meer dan 0,1 mm bedragen.

Inspectie wordt uitgevoerd in overeenstemming met de eisen van RD 03-606.

3.3.4 Gebruik bij het inspecteren van het binnenoppervlak

verlichting met een elektrische lamp met een spanning van niet meer dan 12 V, die wordt gestoken in

ballon of endoscoop.

3.3.5 Een container, op de oppervlakken waarvan

geopenbaarde scheuren, gevangenschap, schelpen, moeten worden weggegooid.

Een cilinder, op de oppervlakken waarvan deuken, risico's,

corrosieschade en andere gebreken met een diepte van meer dan 10% van de nominale

wanddikte, moet worden weggegooid.

Nominale wanddiktewaarden afhankelijk van het type

cilinders komen overeen met tabel 1 GOST

949 en staan vermeld in de tabel.

Cilinder waarvan de halsdraad scheurtjes heeft, afschilfering

of slijtage, moeten worden weggegooid.

Slijtage van de keeldraad wordt gecontroleerd door kalibers volgens GOST

24998.

Het is toegestaan om de schroefdraad van de cilinderhals te repareren volgens:

technologie ontwikkeld door OJSC RosNITI.

3.3.6 Op het bovenste bolvormige deel van de cilinder moet:

gestempelde en duidelijk zichtbare paspoortgegevens vermeld in.

Op cilinders met een inhoud tot 5 liter of een wanddikte van minder dan 5

mm paspoortgegevens kunnen worden gestempeld op een plaat die aan de cilinder is gesoldeerd, of

aangebracht met verf.

Een cilinder die niet ten minste één van het paspoort heeft

gegevens moeten worden weggegooid.

| Capaciteit | Diameter | Wanddikte van cilinders, mm, niet minder dan | ||||

| cilinder, l | cilinder, onderdelen, mm | koolstofstaal | gelegeerd staal | |||

| druk, MPa | ||||||

| 9,8 | 14,7 | 19,6 | 14,7 | 19,6 | ||

| 0,4 | 70 | 1,6 | 2,2 | 2,9 | 1,6 | 1,9 |

| 0,7 | ||||||

| 1,0 | 89 | 1,9 | 2,8 | 3,6 | 1,9 | 2,5 |

| 1,3 | ||||||

| 2,0 | ||||||

| 2,0 | 108 | 2,4 | 3,4 | 4,4 | 2,4 | 3,0 |

| 3,0 | ||||||

| 3,0 | 140 | 3,1 | 4,4 | 5,7 | 3,1 | 3,9 |

| 4,0 | ||||||

| 5,0 | ||||||

| 6,0 | ||||||

| 7,0 | ||||||

| 8,0 | ||||||

| 10,0 | ||||||

| 12,0 | ||||||

| 20,0 | 219 | 5,2 | 6,8 | 8,9 | 5,2 | 6,0 |

| 25,0 | ||||||

| 32,0 | ||||||

| 40,0 | ||||||

| 50,0 |

3.3.7 Buiten

het oppervlak van de cilinder moet worden geverfd in overeenstemming met tabel 17 PB

03-576 (bijlage tabel A.1).

3.3.8 Bij het inspecteren van de cilinder, de bruikbaarheid en

betrouwbaarheid van de bevestiging van de nekring en schoen.

3.3.9 Cilinder met defecte of losse ring aan

nek is toegestaan voor verder onderzoek na bevestiging

ringen of vervangingen.

Zwakke of nieuwe ringen zijn vastgemaakt

met de hand afdichten of het eindoppervlak van de nek uitbreiden met ringvormige

ponsen op een pers met een kracht van 500 tot 600 kN volgens de goedgekeurde instructies

het hoofd van de organisatie die het onderzoek uitvoert. Diepte van inspringing

pons in het metaal van de hals van de cilinder van 1 tot 2 mm.

Een schets van de nekring wordt getoond in figuur B.1 van de applicatie.

3.3.10 Cilinder met schuin of zwak mondstuk

schoen of een defecte schoen is toegestaan voor nader onderzoek

na het verwisselen van de schoen volgens de instructies die zijn goedgekeurd door de manager

organisatie die de audit uitvoert.

De defecte schoen wordt op de pers uit de cilinder gehaald of omver geslagen

handmatig.

Schoenmondstuk wordt geproduceerd op een horizontale pers met een kracht van

800 tot 1000 kN. De schoenblank wordt voorverwarmd tot een temperatuur van

900 tot 1000 °C.

De schoenblank wordt gesneden uit defecte cilinders of pijpen

met een diameter van 219 mm met een wanddikte van 5,2 tot 8,9 mm volgens GOST 8732.

De lengte van het werkstuk is 125 + 5 mm.

De schoen moet strak op de cilinder zitten met een opening tussen

het steunvlak van de schoen en de onderkant van de cilinder is niet minder dan 10 mm. Aan het einde van de ondersteuning

het oppervlak van de schoen moet in een vierkant worden gevormd.

Het is toegestaan om het steunvlak van de schoen scheef te trekken ten opzichte van

de normaal op de beschrijvende lijn van het cilinderlichaam is niet meer dan 7 mm op de breedte van de schoen.

(Gewijzigde uitgave, Rev. No. 1).

3.3.11 Reparatieschoen of nekring

alleen toegestaan na het ontluchten van het gas, demontage van de klep en de bijbehorende

ontgassen van flessen.

3.3.12 Cilinder met niet-gerepareerde ring of schoen

nader onderzoek is niet toegestaan en indien reparatie niet mogelijk is

moet worden geruimd.

De frequentie van kalibratie van manometers

Een manometer is een apparaat dat de druk meet in een apparaat, tank of pijpleiding. Er zijn verschillende soorten:

- spiraal;

- membraan.

Spiraaldrukmeters bestaan uit een metalen spiraal die is verbonden door een transmissie-element dat is verbonden met de wijzer op de wijzerplaat.Hoe hoger de druk, hoe meer de spiraal zich afwikkelt en de pijl meetrekt. Wat wordt weerspiegeld in de toename van drukindicatoren op de schaal van het apparaat.

De membraanmanometer geeft aflezingen door een vlakke plaat vast te klemmen die is verbonden met het zenderelement. Wanneer er druk wordt uitgeoefend, buigt het membraan en drukt het zendelement op de wijzerplaat. Er is dus een toename van drukindicatoren.

Om te controleren of de door de fabrikant opgegeven nauwkeurigheidsparameters van de meter voldoen, en om de metrologische bruikbaarheid van het apparaat te controleren, zonder welke het onmogelijk is om de manometer te gebruiken in gebieden die onder de GROEI vallen (staatsverordening om de uniformiteit van metingen), en om ervoor te zorgen dat het apparaat de gespecificeerde periode meegaat en de werking veilig is, is het noodzakelijk om periodiek een manometerverificatie uit te voeren. De door de staat vastgestelde regels stellen dat, afhankelijk van de technische kenmerken van het apparaat en de instructies van de fabrikant, de afstemmingsperiode van 12 maanden tot 5 jaar is.

Regelmatige inspectie van het apparaat na een jaar werd als de meest voorkomende beschouwd, maar nu fabrikanten de kenmerken van de apparatuur verbeteren, zijn er steeds vaker apparaten met een verificatieperiode van 2 jaar. Het is de moeite waard eraan te denken of de manometer na een bepaalde periode vanaf de productiedatum moet worden geïnspecteerd en geverifieerd, en niet vanaf het moment dat deze in gebruik wordt genomen.

De levensduur van de manometer wordt bepaald door fabrikanten, gemiddeld zijn ze 8-10 jaar. Het is noodzakelijk om een logboek van manometercontroles bij te houden om het apparaat op tijd te controleren.

Brandblussysteemtest

Het programma en de methodologie voor het testen van gasbrandblussing wordt geregeld door de volgende regelgevende documenten:

Het programma en de methodologie voor het testen van gasbrandblussing wordt geregeld door de volgende regelgevende documenten:

- GOST-R 50969-96;

- GOST R51057-200;

- GOST-R 53281-2009.

Tijdens het testen wordt het volgende gecontroleerd:

- Het gasvolume en de vullingsgraad van de cilinder;

- De duur van de levering van een blusgasmengsel;

- De rest van het mengsel in de container;

- De effectiviteit van het elimineren van de ontstekingsbron;

- Sterkte en volledigheid van alle elementen van de installatie na opstarten en bijbehorende trillingen, gereedheid van de structuur om opnieuw te laden;

- Informatiecomponent:

- Herinneringssnelheid van het ontvangende en controleapparaat;

- Vorming van een kennisgeving aan de centrale beveiligingsconsole en decodering van de informatie-inhoud;

- Tijdigheid van indiening van alle commando's op loops.

Het element dat tijdens het testen aan de grootste dynamische belastingen wordt blootgesteld, is de pijpleiding. Er worden steeds hogere eisen gesteld aan de sterkte en betrouwbaarheid ervan.

Het testen van buizen en hulpstukken wordt uitgevoerd volgens de volgende voorschriften:

- Visuele inspectie van alle externe delen van de pijpleiding;

- Alle sproeikoppen (behalve de laatste) zijn afgedekt met pluggen.

- Blokkeer de toegang tot cilinders of verdeelstuk.

- Vul het systeem met water via het laatste mondstuk en demp het;

De testdruk van gasblusinstallaties is 1,25 van de werkdruk, echter wordt de druk in stappen in het systeem geïnjecteerd:

- 0,05 MPa;

- 0,5 van de werknemer;

- Bedrijfsdruk ;

- 1,25 van de werkdruk;

- Tussen de stijgperiodes wordt een belichting van 1-3 minuten gemaakt. op dit moment wordt met behulp van een manometer bepaald of er een lek is ontstaan;

- Onder maximale druk wordt het systeem 5 minuten in stand gehouden.

- Na het einde van het testwerk wordt de vloeistof afgetapt en worden de leidingen intensief met perslucht geblazen.

Toegestane gebruiksperiode:

Conform de FNP ORPD wordt de levensduur bepaald door de fabrikant.Volgens paragraaf 485 van de regels, als de technische documentatie van de fabrikant geen gegevens over de levensduur van de cilinder bevat, wordt de levensduur ingesteld op 20 jaar.

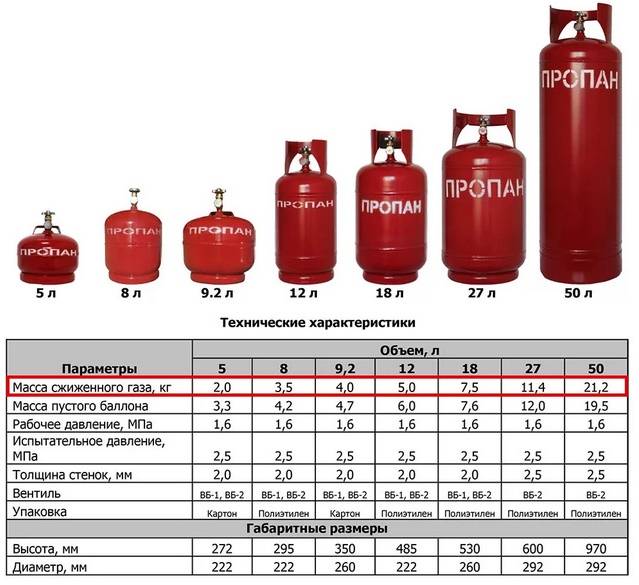

De grootste vraag is naar containers die zijn vervaardigd in overeenstemming met GOST 949-73 "Stalen cilinders met een klein en middelgroot volume voor gassen bij P (p) <= 19,6 MPa (200 kgf / sq. cm). Specificaties (met amendementen nr. 1-5)". Volgens artikel 6.2. garantieperiode van gebruik - 24 maanden vanaf de datum van inbedrijfstelling.

Apparaten vervaardigd in overeenstemming met GOST 15860-84 "Gelaste stalen cilinders voor vloeibaar gemaakte koolwaterstofgassen voor een druk tot 1,6 MPa. Specificaties (met amendementen nr. 1, 2) "volgens clausule 9.2, hebben een garantieperiode van gebruik - 2 jaar en 5 maanden vanaf de datum van verkoop via het distributienetwerk, en voor niet-marktapparatuur - vanaf de datum van ontvangst door de gebruiker.

In overeenstemming met de methoden van technische diagnostiek MTO 14-3R-004-2005 en MTO 14-3R-001-2002 ontwikkeld voor apparaten die zijn vervaardigd in overeenstemming met respectievelijk GOST 15860-84 en GOST 949-73, mag de levensduur niet langer zijn dan 40 jaar, onder voorwaarden voor de keuring eens in de 5 jaar, waarna de apparaten worden afgekeurd.

Het is verboden om cilinders te gebruiken die zijn vervaardigd volgens de bovenstaande GOST vóór 02/01/2014, waarvan de levensduur meer dan 40 jaar is.

Volgens paragraaf 22 van het technisch reglement van de douane-unie "Over de veiligheid van apparatuur die onder overmatige druk werkt", worden cilinders die na 01/02/2014 zijn vervaardigd, gebruikt volgens de geschatte levensduur die door de fabrikant in het apparaatpaspoort is vermeld.

Lees meer over de levensduur en bewaarcondities van een gasfles in dit materiaal.

Wij lossen juridische problemen van elke complexiteit op.#Blijf thuis en laat je vraag achter bij onze advocaat in de chat. Zo is het veiliger.

Een vraag stellen

Technisch onderzoek - cilinder

Technische certificering van cilinders inclusief keuring interne en externe oppervlakken van cilinders; het controleren van de massa en capaciteit; hydraulische proef.

Technische certificering van cilinders, met uitzondering van de hieronder besproken, wordt minimaal eens in de 5 jaar uitgevoerd ook bij vulbedrijven of tankstations. Tegelijkertijd worden de binnen- en buitenoppervlakken onderzocht, wordt een hydraulische test uitgevoerd en worden de massa en capaciteit van de cilinder gecontroleerd. Acetyleencilinders worden onderworpen aan externe inspectie, pneumatische tests en poreuze massatests.

Technische certificering van cilinders uitgevoerd in overeenstemming met de Regels voor het ontwerpen en veilig bedienen van drukvaten en paragrafen.

Technische certificering van cilinders wordt uitgevoerd in overeenstemming met de regels voor het ontwerp en de veilige bediening van drukvaten van de USSR Gosgortekhnadzor en IV-B - 165 - IV-B - 172 van deze regels.

Technische certificering van cilinders, zoals hierboven vermeld, wordt eens in de 5 jaar geproduceerd bij een gasdistributiestation of een speciaal punt.

Technische certificering van cilinders wordt uitgevoerd in overeenstemming met de Regels voor het ontwerpen en veilig bedienen van drukvaten en HP.

resultaten technisch onderzoek van cilinders met een inhoud van meer dan 100 liter worden vermeld in het certificaat van cilinders. De stempels op de cilinders zijn in dit geval niet gezet.

resultaten technisch onderzoek van cilinders met een inhoud van meer dan UN n worden vermeld in het certificaat van cilinders.Het stempel op de cilinders wordt in dit geval niet gezet.

resultaten technisch onderzoek van cilinders met een inhoud van meer dan 100 liter worden ingevoerd in het paspoort van de cilinders. Het stempel op de cilinders wordt in dit geval niet gezet.

resultaten technisch onderzoek van cilinders met een inhoud van meer dan 100 liter worden vermeld in de certificaten van cilinders. De stempels op de cilinders zijn in dit geval niet gezet.

resultaten technisch onderzoek van cilinders met een inhoud van meer dan 100 liter worden in het paspoort van de cilinders ingevoerd, in dit geval plaatsen ze geen stempel op de cilinders.

resultaten technisch onderzoek van cilinders met een inhoud van meer dan 100 liter worden ingevoerd in het paspoort van de cilinders. Het stempel op de cilinders wordt in dit geval niet gezet.

resultaten technisch onderzoek van cilinders met een inhoud van meer dan 100 liter worden vermeld in het certificaat van cilinders. De stempels op de cilinders zijn in dit geval niet gezet.

resultaten technisch onderzoek van cilinders met een inhoud van meer dan 100 liter worden ingevoerd in het paspoort van de cilinders. Het stempel op de cilinders wordt in dit geval niet gezet.

resultaten technisch onderzoek van cilinders met een inhoud van meer dan 100 liter worden vermeld in het certificaat van cilinders. De stempels op de cilinders zijn in dit geval niet gezet.

Niet geschikt voor verder gebruik

Waarom zouden cilinders die de standaard levensduur hebben gehaald, maar de technische keuring hebben doorstaan, niet voor het tanken worden geaccepteerd?

Volgens clausule 485 van de regels ... zijn zelfs gasvaten die de technische test met succes hebben doorstaan en de reguleringsperiode hebben doorstaan, ongeschikt voor verder gebruik.

In dezelfde paragraaf staat dat als gevallen van succesvolle hercertificering na november 2014 worden gevonden,containers waarvan de levensduur is verstreken, moeten deze resultaten worden geannuleerd, omdat volgens de nieuwe regels. onderzoek van cilinders na hun levensduur is verboden.

Een materiaal dat zijn krachtbron heeft opgebruikt, kan op elk moment instorten.

Al deze maatregelen en aangescherpte regelgeving zijn gericht op het vergroten van de veiligheid van het bedrijf van gascontainers waarbij de inhoud onder druk staat.

Dit komt door het toegenomen gebruik van afgedankte cilinders en daardoor het ontstaan van ongevallen.

De vereisten van deze regels weerstaan ... betekent niet alleen uw gezondheid en leven in gevaar brengen, maar ook het leven van andere mensen, wat niet alleen onredelijk, maar ook crimineel is.

Aan welke eisen moeten gasflessen voldoen, hoe gebruik je ze op de juiste manier, wat is een keuring en welke procedure doorlopen flessen bij een gasvulstation? Daarover in de video:

Geen antwoord gevonden op uw vraag? Ontdek hoe u uw specifieke probleem kunt oplossen - bel nu:

Voor opslag en transport van gecomprimeerde en vloeibaar gemaakte gassen worden containers van metaal of composietmateriaal gebruikt. Deze vaten zijn zo ontworpen dat het gas er onder een bepaalde druk in wordt opgeslagen. GOST 15860-84 bepaalt dus dat de werkdruk in de propaantank niet hoger mag zijn dan 1,6 MPa. Er zijn ook containers die zijn ontworpen voor een hogere druk van 5 MPa. Alle containers die voor gasopslag worden gebruikt, moeten worden getest en periodiek worden onderzocht.

De gasfles controleren

Het keuren van een gasfles is een gebeurtenis die in de eerste plaats noodzakelijk is voor de eigenaar.De certificering kan ervoor zorgen dat de cilinder veilig te bedienen is en kan worden gebruikt voor het beoogde doel, anders mogen ze niet worden gebruikt. Er is een enkele inspectieprocedure, waarbij de oppervlakken van de cilinders worden geïnspecteerd om schade aan het oppervlak te detecteren.

Voer een kwaliteitscontrole uit van markering en kleuring om te voldoen aan de vereisten van GOST, de toestand van de kraan. Bovendien worden tijdens het certificeringsproces hydraulische tests van gasopslagtanks uitgevoerd. De resultaten van de uitgevoerde inspectie en tests worden vastgelegd in het paspoort dat het product tijdens zijn werking vergezelt.

Zonder het nemen van dergelijke maatregelen is het tanken en bedienen van containers voor opslag en transport van gas onaanvaardbaar. Inspectie van cilinders en afgifte van een conclusie hierover kan alleen worden uitgevoerd door een organisatie die over alle benodigde vergunningen en bevoegdheden van de relevante staatstoezichthouders beschikt.

Schepen voor de opslag van gassen moeten eens in de zoveel jaar worden gecertificeerd. De duur hangt af van verschillende parameters - van het materiaal, bijvoorbeeld als de cilinders zijn gemaakt van gelegeerd of koolstofstaal, dan is het voldoende dat ze deze procedure eens in de vijf jaar doorlopen. Cilinders die op auto's worden gemonteerd als onderdeel van LPG, moeten over drie of vijf jaar worden gecertificeerd.

Cilinders, die stationair draaien en bedoeld zijn voor de opslag van inerte gassen, ondergaan eens in de tien jaar de nodige keuringen.

De aangegeven keuringstermijnen dienen strikt te worden nageleefd. Het draait allemaal om veiligheid.Als de containers bedoeld zijn voor de opslag en het transport van propaan, acetyleen of ander explosief gas, kan elk defect aan het buitenoppervlak van de cilinder tot onherstelbare gevolgen leiden.

Zodra er twijfels ontstaan over de bruikbaarheid van een gasopslagtank, is het noodzakelijk deze uit de circulatie te nemen en een nieuwe aan te schaffen of te huren.

Gevallen waarin het gebruik van een manometer is verboden.

Als er geen zegel of merk in de manometer is, is de kalibratieperiode te laat of keert de tandwielwijzer niet terug naar de beginmarkering, met meer dan de helft van de toegestane fout bij het inschakelen, dan is het verboden om een dergelijke druk te gebruiken graadmeter.

Daarnaast is het niet toegestaan een instrument te gebruiken waarbij het glas is gebroken of andere beschadigingen heeft die de juistheid van de meetwaarden kunnen beïnvloeden.

Concluderend merken we op dat een bruikbare manometer kan dienen als garantie voor de veiligheid van het werken met gaslasapparatuur.

Meetapparatuur en gereedschappen vereisen besturing met metrische meters. Manometers die de druk van vloeistoffen en gassen analyseren, worden geïnstalleerd op verwarmingsketels, gasflessen en gebruikt op productie-eenheden. Om de juiste meetwaarden van het apparaat te verkrijgen en om de werknemers van de onderneming te beschermen, moet periodieke kalibratie van manometers worden uitgevoerd.

Ontwerp en typen

Propaan (CH3)2CH2 is een aardgas met een hoge calorische waarde: bij 25°C is de calorische waarde hoger dan 120 kcal/kg

Tegelijkertijd moet het met speciale voorzorgsmaatregelen worden gebruikt, aangezien propaan geurloos is, maar zelfs bij een concentratie in de lucht van slechts 2,1% is het explosief

Het is vooral belangrijk dat propaan, omdat het lichter is dan lucht (de dichtheid van propaan is slechts 0,5 g / cm3), stijgt en daarom, zelfs bij relatief lage concentraties, een gevaar vormt voor het menselijk welzijn

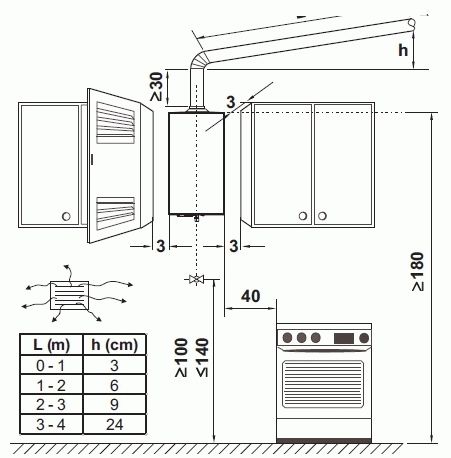

Een propaanreductiemiddel moet twee functies vervullen - om een strikt gedefinieerd drukniveau te bieden wanneer er een apparaat op is aangesloten, en om de stabiliteit van dergelijke drukwaarden tijdens verder gebruik te garanderen. Meestal worden gaslasmachines, gasverwarmers, heteluchtpistolen en andere soorten verwarmingsapparatuur als dergelijke apparaten gebruikt. Dit gas wordt ook gebruikt voor de propaancilinder van een auto die op vloeibare brandstof rijdt.

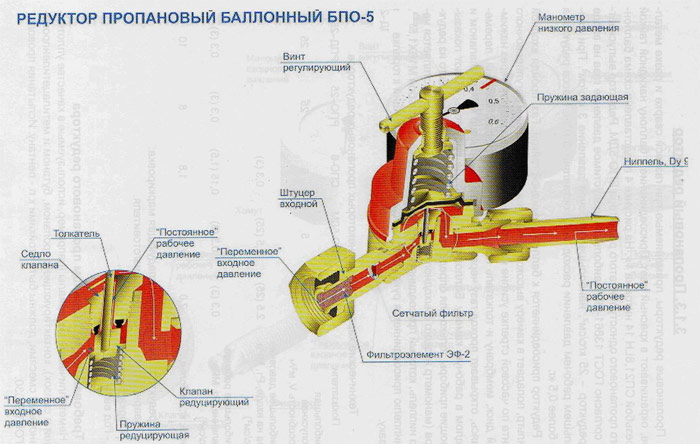

Er zijn twee soorten propaanreductoren: een- en tweekamer. Deze laatste worden minder vaak gebruikt, omdat ze complexer zijn in hun ontwerp en hun onderscheidende vermogen - om de gasdruk in twee kamers consequent te verlagen - in de praktijk alleen wordt gebruikt met verhoogde eisen aan het toelaatbare niveau van drukverliezen. BPO 5-3, BPO5-4, SPO-6, enz. worden beschouwd als veelvoorkomende versnellingsbakmodellen. Het tweede cijfer in het symbool geeft de nominale druk, MPa, aan waarbij het veiligheidsapparaat wordt geactiveerd.

Structureel bestaat een propaanreductor met één kamer van het type BPO-5 (Balloon Propaan Single-chamber) uit de volgende componenten en onderdelen:

- Corps.

- duwer.

- Klep zitting.

- Het verminderen van de lente.

- membranen.

- Reduceerventiel.

- Aansluitnippel.

- Inlaat fitting.

- lente instellen.

- gaasfilter.

- druk meter.

- Stelschroef.

De belangrijkste technische kenmerken van propaanreductoren zijn:

- Maximale doorvoer in termen van gasvolume per tijdseenheid, kg / h (gemarkeerd met een cijfer direct achter de letterafkorting; een propaanverloopstuk van het type BPO-5 is bijvoorbeeld ontworpen om niet meer dan 5 kg propaan door te laten per uur);

- Maximale inlaatgasdruk, MPa. Afhankelijk van de grootte van het apparaat kan dit in het bereik van 0,3 tot 2,5 MPa liggen;

- Maximale uitgangsdruk; in de meeste ontwerpen is deze 0,3 MPa en aangepast aan dezelfde indicator voor een gasverbruikende eenheid.

Alle vervaardigde propaanreductoren moeten volledig voldoen aan de vereisten van GOST 13861.

DRUK VAN DE CILINDER

Krimpen is het proces waarbij een HBO-cilinder voor auto's wordt getest op sterkte en dichtheid.

Hoe wordt de verificatie uitgevoerd?

Hydraulische (water) en pneumatische (lucht) testen worden uitgevoerd:

Hydraulisch: alle lucht wordt uit het vat verwijderd en gevuld met water;

Onder druk wordt een lektest uitgevoerd, waarna de cilinder wordt geleegd (drogen);

Pneumatisch: het vat wordt ondergedompeld in een bak met water en getest met perslucht of inert gas (volgens PB 03-576-03 mag de ene procedure door een andere worden vervangen).

De essentie is hetzelfde - het controleren van de dichtheid.

Nadat de druktest met succes is doorstaan, wordt de cilinder van de auto geschikt geacht voor gebruik en wordt deze overgedragen voor verificatie (certificering en branding).

CILINDERVERIFICATIE:

Verificatie van een gasfles (propaan en methaan) dient als bevestiging dat de gasfles volledig voldoet aan de veiligheidseisen.

Na alle controles van de cilinder vindt de certificering plaats: het documenteren van de vergunning voor toelating en verder gebruik van de cilinder in het HBO-systeem.

De opdrachtgever krijgt:

Certificaat van uitvoering van periodieke tests van gasballonapparatuur die op het voertuig is geïnstalleerd (formulier 2B);

Markeer in het paspoort de datum van de eerstvolgende herkeuring van het voertuig;

Uit de verificatiedocumenten van de gasfles van de auto blijkt dat het vaartuig is onderworpen aan externe en interne inspectie en hydraulische (pneumatische) tests en geschikt is bevonden voor verdere werkzaamheden in het HBO-systeem van de auto.

De resultaten van de cilindercontrole, namelijk het certificaat in formulier 2B, dient u bij zich te hebben. Het kan in drie gevallen vereist zijn voor presentatie: op verzoek van de inspecteur van de verkeerspolitie, bij onderhoud aan het voertuig (TO) en het ontvangen van een diagnosekaart, evenals bij sommige tankstations (die cilinderverificatiecertificaten vereisen bij het tanken).

PRIJS VAN ONDERZOEK EN CERTIFICERING VAN CILINDERS

De kosten van het werk zijn afhankelijk van de staat van de HBO-cilinder die tijdens de certificering is geïdentificeerd (of corrosiereiniging, primer, schilderen, enz. Is vereist) en of er extra werk nodig is (demontage-installatie of wordt geleverd in een gedemonteerde en voorbereide, gereinigd van vuil).

Kosten van onderzoek, hercertificering, druktesten en verificatie van 1 cilinder (zonder demontage), inclusief uitvoering en uitgifte van documenten over de verificatie (2a, 2b):

Als de cilinder corrosie vertoont (niet meer dan 10% van het totale oppervlak van het vat), wordt vóór de druktest aanvullend schilderwerk uitgevoerd, volgens de prijslijst:

| Reiniging + voorbereiding + gronden + schilderen + aanbrengen van technisch opschrift (restauratie) | |

| 3 000 roebel | 50l fles (diameter 300, L tot 1000 mm) |

| 5 000 roebel | voor diameter 360, L 1300 mm |

| 7 000 roebel | diameter 400 - 500, L 1000 mm |

Voltooiingstijd - 2 dagen.

Zoals u kunt zien, zijn de prijzen voor alle procedures erg goedkoop, gezien de omvang van het werk met gasapparatuur. Dit is een kleine prijs die u betaalt voor de veiligheid van de cilinder die u in uw auto vervoert.

Gasfles klep reparatie

De belangrijkste storingen van gaskleppen

In feite is het ontwerp van de gasklep niet moeilijk en valt er niets bijzonders in te breken. Maar toch, om een aantal redenen, kan het gas beginnen door te laten of helemaal mislukken. Een van de redenen voor de storingen is de onvoorzichtige houding van het personeel. Bijvoorbeeld overmatige kracht uitoefenen bij het openen of sluiten. Dit kan de draad strippen of de steel breken.

Bovendien kunnen vreemde deeltjes die de regelaar binnendringen, verhinderen dat ze de klep volledig sluiten, en dit zal onvermijdelijk leiden tot gaslekkage. In elk geval moet de cilinder bij het minste vermoeden van defecten in het lichaam of het mechanisme van de gasklep van de werkplek of het voorzieningencomplex worden verwijderd en voor reparatie worden verzonden.

Ja, de gasklep kan ongetwijfeld van de fles worden verwijderd en door uzelf worden geïnspecteerd en, indien nodig, worden doorgespoeld of gerepareerd, maar we mogen niet vergeten dat elk werk met een gasfles een potentieel gevaar met zich meebrengt. Daarom is er een streng verbod op het zelfstandig demonteren van gaskleppen in ambachtelijke omstandigheden. Als er zelfs maar een kleine kans is om de reparatie van een gasklep over te dragen aan een werkplaats, dan is het beter om dit te doen.

Kalibratie van manometers: termen, methodologie, regels

In het persluchtinjectiesysteem kunnen verschillende meetinstrumenten worden ingebouwd, een manometer wordt veel gebruikt. Net als veel andere apparaten moet ook deze periodiek worden onderhouden. Alleen in dit geval kunt u er zeker van zijn dat het lang meegaat en dat de verkregen metingen nauwkeurig zijn. Overweeg alle kenmerken van de verificatieprocedure van de manometer in meer detail.

Kalibratie van manometers: regels

De manometers moeten uitsluitend worden gecontroleerd met inachtneming van de basisregels en aanbevelingen, aangezien gemaakte fouten kunnen leiden tot een afname van de nauwkeurigheid van het product. De basisregels zijn als volgt:

- Eerst wordt een manometer geïnspecteerd om de staat van het mechanisme te bepalen. Schade aan het apparaat kan erop wijzen dat verificatie helemaal niet de moeite waard is. Sommige defecten kunnen worden verholpen, bijvoorbeeld door het beschermglas te vervangen, het hangt allemaal af van de kenmerken van een bepaald manometermodel.

- De meest benaderende voorwaarden voor operationeel worden gecreëerd. Een voorbeeld is de indicator van luchtvochtigheid, luchtdruk en kamertemperatuur.

- Aan het begin van de test moet de wijzer op nul staan. Dit elimineert de mogelijkheid van een fout op het moment van meten.

Als het niet mogelijk is om de pijl op nul te zetten, wordt het apparaat afgesteld met een speciale bout.

Voorwaarden voor verificatie van manometers

De focus ligt op deadlines. Het doel van kalibratie is om de nauwkeurigheid van de metingen te verbeteren. Onder de functies merken we de volgende punten op:

Het is mogelijk om de betreffende procedure alleen zelfstandig uit te voeren als het apparaat is geïnstalleerd als een onderdeel van onverantwoordelijke mechanismen.

Moet ik meters kalibreren?

Primaire verificatie van het apparaat wordt uitgevoerd om de nominale druk te bepalen. In de toekomst kunt u met controle de mogelijkheid uitsluiten om de nauwkeurigheid te verminderen.

Periodieke kalibratie van de manometer is vereist om de mogelijkheid van falen uit te sluiten.

Sommige systemen kunnen niet worden bediend zonder het gebruik van een manometer.

Als u de procedure niet op tijd uitvoert, kunt u tegen de volgende problemen aanlopen:

- Meetfout. In sommige gevallen vermindert een kleine fout de efficiëntie van de compressor niet, in andere gevallen is de druknauwkeurigheid belangrijk.

- De levensduur van de manometer wordt aanzienlijk verkort. Enige schade aan het mechanisme tijdens langdurig gebruik kan leiden tot snelle slijtage. De kosten van zeer nauwkeurige manometers zijn erg hoog.

- Er is een mogelijkheid van lekkage van het medium, waardoor de druk in het systeem daalt.

Concluderend merken we op dat als het nodig is om het compressormeetapparaat te kalibreren, u dergelijke werkzaamheden zelf kunt uitvoeren. Om dit te doen, kunt u een speciaal apparaat kopen in een gespecialiseerde winkel. Andere mechanismen, waaraan hogere eisen worden gesteld, mogen uitsluitend door een specialist worden gecontroleerd. Na de procedure moet een vulling worden geplaatst.

, selecteer een stuk tekst en druk op Ctrl+Enter.

Gasalarmen controleren in Sebastopol

CJSC "YUSTIR" voert de verificatie van gasalarmen uit, zowel op de faciliteit als in een gespecialiseerd laboratorium, in overeenstemming met de huidige verificatiemethoden.

Gasmelders zijn ontworpen om gaslekken te voorkomen: propaanmethaan, koolmonoxide, enz. Ze worden geïnstalleerd in stookruimten en hydrofracturering. Signaalgevers worden in de regel eenmaal per jaar gekalibreerd (afhankelijk van het model kan het kalibratie-interval verschillen).

Het doel van verificatie is om een defecte gasverontreinigingsdetector te identificeren door tot explosieve concentraties te simuleren met behulp van verificatiegasmengsels (CGM).

Verificatie ter plaatse - onze specialisten staan klaar om ter plaatse te gaan met de nodige apparatuur om gasalarmen op de plaats van werking te kalibreren, af te stellen en te kalibreren met behulp van testgasmengsels.

Verificatie in het laboratorium

Ons bedrijf voert aanpassingen en reparaties uit in een uitgerust laboratorium, heeft een breed scala aan reserveonderdelen voor de reparatie van gasvervuilingsalarmen, zowel binnenlands als geïmporteerd.

Het laboratorium voldoet aan alle eisen van de verificatieprocedure, die van groot belang is bij het opstellen en kalibreren en kalibreren van gasdetectoren. Indien nodig heeft de organisatie een groot uitwisselingsfonds van geverifieerde gasalarmen, waardoor levering aan het laboratorium voor latere reparatie van het apparaat mogelijk is

Verificatie van gasanalysatoren wordt uitgevoerd op de installatielocatie op de locatie van de klant. Verificatie van gasdetectoren voor koolmonoxide en methaan (verificatie van gassensoren) moet eenmaal per jaar worden uitgevoerd.

CJSC "YUSTIR" voert een complex van werkzaamheden uit voor de organisatie van verificatie, kalibratie en reparatie van gasalarmen. Verificatie van gasdetectoren wordt uitgevoerd met de afgifte van verificatiecertificaten van het vastgestelde monster. De prijs is inclusief een volledige cyclus van het uitvoeren van een robot voor het controleren van gasalarmen.

Conclusies en nuttige video over het onderwerp

Waar u op moet letten bij het kopen van cilinders:

Aanbevelingen voor zelfreparatie:

Alleen bruikbare gasapparatuur kan het comfort en de veiligheid van huiseigenaren garanderen

Regelmatige controles zijn een andere manier om burgers te beschermen tegen een accidenteel ongeval, dus de vereisten van de gasdienst moeten met aandacht en verantwoordelijkheid worden behandeld.

Vraag in het geval van gasreductiemiddelen één keer per jaar een specialist om de manometers te controleren en, indien nodig, apparatuur te vervangen of te repareren.

U kunt deelnemen aan de discussie, overgaan tot het materiaal, uw ervaring delen of interessante vragen stellen aan onze specialisten - het contactblok bevindt zich onder het artikel.