- Voordelen van zaagselblokken

- Doe-het-zelfpers voor het maken van brandstofbriketten

- Een fabriek helemaal opnieuw bouwen

- Een pers maken op basis van een voltooid mechanisme

- Hoe grondstoffen te malen?

- Apparatuur voor de productie van briketten

- Video's voor een snack

- De economische kant van de medaille

- Hoe maak je briketten?

- Algemene informatie over briketten

- zelfgemaakte pers

- Handleiding

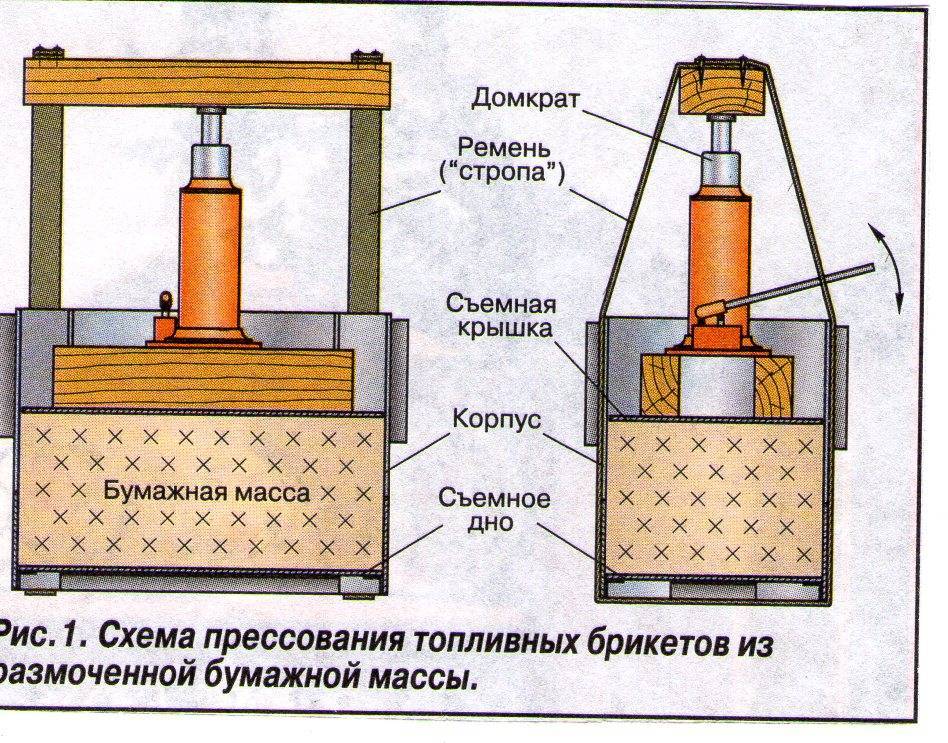

- van de krik

- Soorten brandstofbriketten

- Productietechnologie voor briketten

- Is het de moeite waard om thuis briketten te maken?

- Productie- en montage-instructies

- Benodigde materialen

- Kant-en-klare apparatuur voor thuisproductie

- Zelfgemaakte briketten - voor- en nadelen

- Conclusies en nuttige video over het onderwerp

Voordelen van zaagselblokken

Voor briketten geperst uit zaagsel kunnen de volgende argumenten worden aangevoerd:

- Lang branden - 4 uur.

- Minimale rookproductie.

- Milieu vriendelijkheid. De grondstoffen zijn natuurlijke materialen, dus de bedden kunnen worden bemest met as.

- Hoge energie-efficiëntie. Het overtreft ver de energiecapaciteiten van brandhout, alleen vergelijkbaar met steenkool van hoge kwaliteit.

- constante verbrandingstemperatuur.

- winstgevendheid. De kosten van 1 ton van dergelijke brandstof zijn goedkoper dan de overeenkomstige hoeveelheid brandhout of kolen.

- Mogelijkheid tot zelfproductie.

Nadelen zijn ook aanwezig.De belangrijkste daarvan is de angst voor vocht. Het is onmogelijk om ze in de open lucht op te slaan, omdat. ze nemen snel vocht op, daarom zullen ze slecht verbranden. Daarom is het noodzakelijk om een droge ruimte toe te wijzen voor opslag.

Elke significante mechanische impact op zaagselbriketten is gecontra-indiceerd. Als u speciale apparatuur koopt voor hun fabricage, zullen de kosten hoog zijn en niet altijd gerechtvaardigd.

Vervanging van kolen en brandhout voor zaagselbriketten, kunt u de verwarming van voorstedelijke woningen milieuvriendelijker maken. Terwijl verwarmen met vochtig hout leidt tot het vrijkomen van schadelijke stoffen, is "Eurowood" in dit opzicht volkomen veilig.

Vervanging van kolen en brandhout voor zaagselbriketten, kunt u de verwarming van voorstedelijke woningen milieuvriendelijker maken. Terwijl verwarmen met vochtig hout leidt tot het vrijkomen van schadelijke stoffen, is "Eurowood" in dit opzicht volkomen veilig.

Het is gunstig om ambachtelijke productie tot stand te brengen als zaagsel vrij is en bestaande apparatuur als installatie kan worden gebruikt.

Doe-het-zelfpers voor het maken van brandstofbriketten

De aankoop van kant-en-klare apparatuur voor de productie van briketten, afhankelijk van de capaciteit, kost 300 duizend tot 1 miljoen roebel.

Voor een particuliere handelaar die deze brandstof puur voor zijn eigen behoeften wil gaan produceren, zijn dergelijke kosten natuurlijk ongepast, omdat ze zich niet snel zullen terugbetalen. Het zou juister zijn om een pers te maken van geïmproviseerde materialen, vooral omdat er niets ingewikkelds aan het ontwerp is.

U kunt de benodigde apparatuur helemaal opnieuw bouwen of kant-en-klare mechanismen gebruiken.

Zelfgemaakte machine

Een fabriek helemaal opnieuw bouwen

U kunt een aanzienlijke inspanning leveren die nodig is om de grondstof te comprimeren met behulp van:

- hendel (het kan worden beïnvloed door zijn eigen gewicht);

- schroef mechanisme.

Een hefboompers kan zelfs van hout worden gemaakt; voor een schroefpers heb je zeker stalen plano's en een draaibank nodig.

Een schroefextruder (zaagselpers) kan in theorie ook met de hand worden gemaakt, en sommige ambachtslieden zijn zelfs geslaagd, maar een dergelijke onderneming is erg duur vanwege de complexe bewerking van onderdelen en de noodzaak om speciaal hoogwaardig staal te gebruiken.

Verwarmen op pellets is niet alleen zuinig, maar ook milieuvriendelijk, omdat als brandstof gerecyclede materialen worden gebruikt. U kunt een vastebrandstofbrander voor pellets maken of ombouwen.

U vindt gedetailleerde instructies voor het maken van een ketel op vaste brandstof met uw eigen handen.

Twijfel over de keuze voor een pelletketel? Op deze link vind je reviews van echte gebruikers over deze ketels. Lees en trek uw eigen conclusies.

Een pers maken op basis van een voltooid mechanisme

Voor de vervaardiging van briketten kunt u een apparaat aanpassen dat goedkoper is dan een echte machine - een krik of een kleine hydraulische pers. Het blijft alleen om een pons en een matrix te bieden.

Het moet duidelijk zijn dat elke zelfgemaakte pers, zelfs gemaakt op basis van een hydraulische krik, geen inspanningen kan leveren die de afgifte van lignine garanderen.

Daarom moeten in plaats daarvan bindmiddelen van derden aan de grondstoffen worden toegevoegd.

Solliciteer in deze hoedanigheid:

- Goedkope lijm voor bijvoorbeeld behang.

- Klei (1 deel wordt toegevoegd aan 10 delen zaagsel).

- Geweekt papier, inclusief golfkarton - de lignine die erin zit, vertoont bij contact met vocht zijn kleverige eigenschappen (deze eigenschap van het papier wordt gebruikt bij het spuiten van een warmte-isolator van het type Ecowool).

Een ander verschil met industriële technologie is dat het bronmateriaal niet wordt gedroogd, maar eerder in water wordt geweekt - dan blijven de deeltjes beter aan elkaar plakken. Vervolgens wordt de afgewerkte briket in de open lucht gedroogd.

Hoe grondstoffen te malen?

Voor het gedoe van het maken van een zelfgemaakte pers, mag men zo'n belangrijke fase in de productie van briketten niet vergeten als het malen van grondstoffen. Het is heel moeilijk om het met de hand te snijden - ook hier is mechanisatie nodig.

Sommigen maken zelf shredders van een oude activatorwasmachine - ze installeren messen in plaats van een activator.

Een andere mogelijkheid is om een roterende machine aan te schaffen.

Het doel van dit apparaat is precies het verpletteren van vegetatie - zomerbewoners gebruiken het om kunstmest te maken van bladeren en gras.

Apparatuur voor de productie van briketten

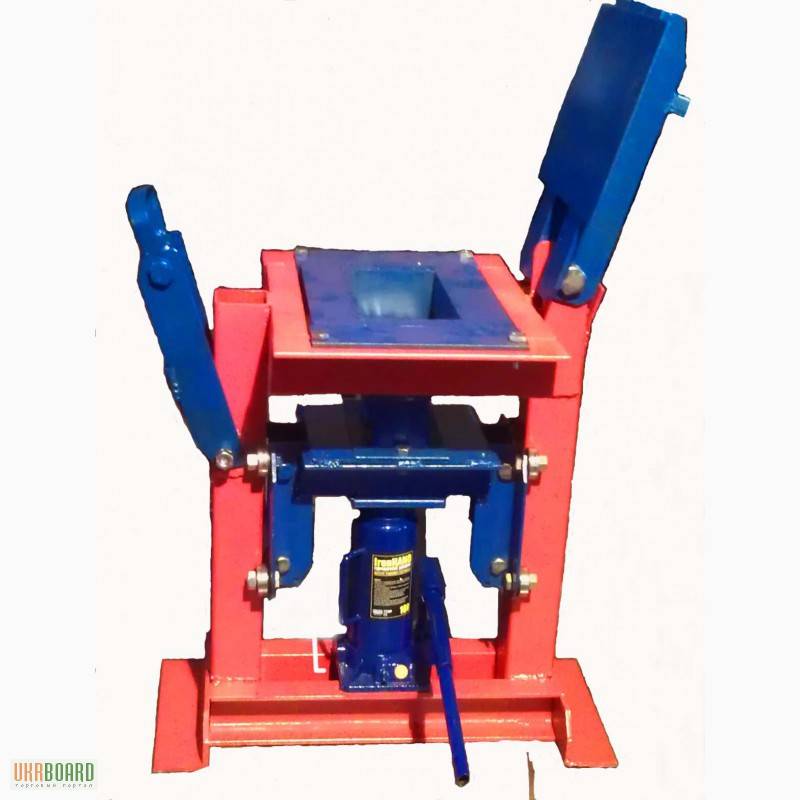

Pers- en droogapparatuur, een productielijn voor de productie van briketten, is thuis niet beschikbaar vanwege de hoge kosten en afmetingen. Thuisambachtslieden gebruiken zelfgemaakte machines waarmee het mengsel voor brandstofbriketten in bakstenen of "ringen" kan worden gegoten. De belangrijkste elementen van zo'n installatie zijn het mechanisme dat druk creëert, en de vorm zelf. Hoe je ze combineert tot één geheel is aan jou, er zijn veel opties.

Op dit moment wordt een zelfgemaakte brikettenpers gemaakt door thuisvakmensen in 3 versies:

- met handmatige aandrijving;

- met behulp van vijzels;

- met hydraulische aandrijving.

De eerste optie is de gemakkelijkste. Een frame is gemaakt van een metalen profielbuis om te lassen, die voor het gemak aan de muur van een huis of schuur kan worden bevestigd. Aan de onderkant van het frame is een ronde of rechthoekige vorm vast geïnstalleerd en een lange hendel is aan een scharnier aan de bovenkant bevestigd. Er is een drukelement aan bevestigd, dat met een kleine opening in de mal komt.

De tweede en derde optie verschillen doordat de zaagselpers wordt gemechaniseerd met een krik of een hydraulische aandrijving geïnstalleerd in plaats van een hendel. Om het water tijdens het persen uit de mal te laten stromen, worden er verschillende kleine gaatjes in het onderste deel gemaakt. Het ontwerp van zo'n machine wordt getoond in de video:

Video's voor een snack

Veel succes en tot ziens, Andrey Noak was bij je!

Zaagsel, landbouwafval, bladeren en ander plantenresten zijn allemaal uitstekende brandstoffen.

Maar voor een gewone ketel wordt het alleen "verteerbaar" in de vorm van geperste briketten - zonder verwerking moet het elke 5 minuten worden toegevoegd en het meeste zal door het rooster morsen.

Krachtige persen voor het werken met dergelijke grondstoffen worden tegenwoordig in overvloed geproduceerd, maar vanwege de hoge kosten is het kopen van een dergelijke eenheid alleen gunstig voor het organiseren van permanente productie.

De gemiddelde persoon moet een pers maken om met zijn eigen handen brandstofbriketten te maken.

Het uitgangsmateriaal, meestal zaagsel en houtsnippers afkomstig van houtbewerkingsbedrijven, wordt fijngemaakt en grondig gedroogd.

Uiteindelijk wordt het vochtgehalte van de grondstof op 8% - 10% gebracht.

Naast componenten van plantaardige oorsprong - houtafval en kaf van verschillende landbouwgewassen - kan steenkoolstof worden gebruikt om briketten te maken.

De volgende fase is in feite de vervaardiging van briketten uit de voorbereide massa.

Gebruik hiervoor een van de volgende twee methoden:

- Drukken:

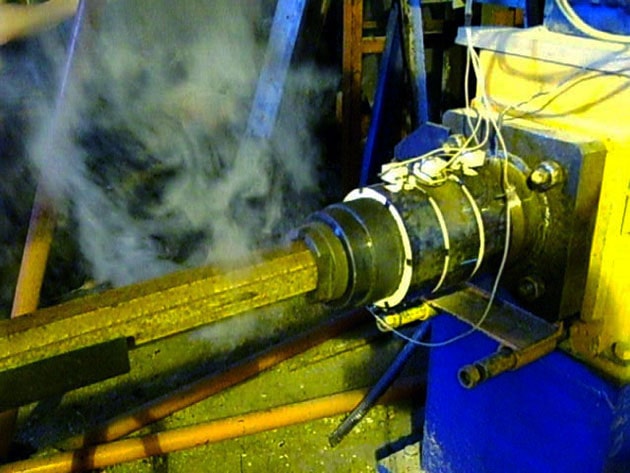

grondstoffen worden in ronde of rechthoekige vormen gegoten (dit element wordt een matrix genoemd), waar het wordt samengeperst met behulp van een krachtige hydraulische pers. Het deel dat direct invloed heeft op de grondstof wordt de pons genoemd. De machine ontwikkelt een druk van 300 - 600 atm. - Extrusie:

De extruder lijkt erg op de schroefvleesmolen. De schroef duwt de grondstof door een geleidelijk smaller wordend vormkanaal en de resulterende druk bereikt 1000 atm.

Sterke compressie leidt tot de volgende verschijnselen:

- De temperatuur van de massa wordt sterk verhoogd.

- Deeltjes van grondstoffen beginnen een kleverige substantie af te geven - lignine. Onder verhittingsomstandigheden bindt het de losse massa betrouwbaar en verandert het in een stevige vaste briket.

- De dichtheid van het materiaal neemt toe tot 900 - 1100 kg / cu. m. Ter vergelijking: de dichtheid van hout is slechts 500 - 550 kg / cu. m. Samen met de dichtheid neemt ook de energiewaarde van de brandstof per volume-eenheid toe: nu neemt de voorraad voor de winter de helft van de ruimte in beslag. Ja, en een geperst blok zal langer branden dan een gewoon houtblok.

De economische kant van de medaille

Voor de productie van 1 ton brandstofbriketten heb je ongeveer 2 ton houtafval of 1,5 ton stro nodig. Tegelijkertijd is het elektriciteitsverbruik ongeveer 100 kWh / ton.

De calorische waarde van dit verwarmingsproduct is 19 MJ/kg, wat veel hoger is dan die van gewoon brandhout (slechts 10 MJ/kg).

Met de juiste keuze van apparatuur, productie en opslag van producten, betaalt de technologie zich in ongeveer 2 jaar terug.

Na het lezen van mijn artikel, kun je zelf beslissen wat beter is: verwarmingsmateriaal maken van onnodige grondstoffen, tijd en geld besparen, of doorgaan met verwarmen met hout.Bij het gebruik van briketten is het namelijk mogelijk om afval dat in het dagelijks leven overbodig is af te voeren en een tuinhuis of een badhuis te verwarmen met milieuvriendelijke brandstofbriketten. Als je je eigen productie van pellets wilt organiseren, dan heb je alleen informatie nodig over de organisatie van de technologische keten, en mijn nieuwe boek "Typische fouten van fabrikanten van apparatuur bij het plannen van de productie van pellets" zal je daarbij helpen.

Hoe maak je briketten?

Het technologische proces dat bij de productie wordt gebruikt, kan niet thuis worden uitgevoerd. De reden is het ontbreken van pers- of extrusieapparatuur die een druk van ten minste 30 MPa kan creëren. Zonder dit is het onmogelijk om lignine uit hout te isoleren en worden zelfgemaakte briketten niet samengeperst. De oplossing is eenvoudig: je moet een bindmiddel toevoegen, dat is gewone klei. Het wordt gemengd met zaagsel in een verhouding van 1:10 op gewichtsbasis (1 kg klei per 10 kg afval), verdund met water en grondig gemengd.

De resulterende compositie wordt in de vorm ingevuld en het mechanisme wordt geactiveerd. Als de productie van brandstofbriketten handmatig gebeurt, is het noodzakelijk om maximale inspanning te leveren en de hendel vast te houden totdat het water wegloopt. Daarna wordt het product voorzichtig verwijderd en op een platform onder de open zon geplaatst om te drogen. U kunt opnieuw beginnen met het invullen van het formulier en het extruderen van de volgende "steen".

Algemene informatie over briketten

De grondstof voor dit type biobrandstof is klein houtafval, voornamelijk zaagsel. Je kunt ze natuurlijk sowieso verbranden, maar dat is niet erg handig, het kost veel brandstof en het is snel opgebrand. En omdat de dichtheid van de houtpulp laag is, zal er veel meer warmte worden verkregen als de grondstof wordt voorgecomprimeerd.Dit is de technologie van de productie van briketten.

Eerst wordt zaagsel en ander afval verwerkt, geplet en gedroogd. Het vochtgehalte van de grondstof vóór het persen moet in het bereik van 6-16% liggen, wat de droogapparatuur biedt. Dan komt de daadwerkelijke productie van brandstof, die op twee manieren wordt gedaan:

- met behulp van een hydraulische pers wordt de grondstof gevormd tot rechthoekige of cilindrische briketten. Het proces vindt plaats bij een druk van 30 tot 60 MPa en bij hoge temperatuur;

- door extrusie op een schroefpers wordt onder een druk van ongeveer 100 MPa een 4- of 6-zijdige briket uit het gerede mengsel geperst. Het product ondergaat een warmtebehandeling.

Opgemerkt moet worden dat de productie brandstofbriketten uit zaagsel voorziet in de toevoeging van bindmiddelcomponenten aan de samenstelling van het mengsel. Onder invloed van hoge druk en temperatuur plakken de deeltjes aan elkaar met lignine, dat in elk hout voorkomt. Het resultaat zijn "stenen" of "worsten" waarvan de calorische waarde tot 5 kW/kg bedraagt. Het productieproces wordt getoond in de video:

zelfgemaakte pers

Als je een tekening en bepaalde ontwerpvaardigheden hebt, kun je met je eigen handen een pers maken voor brandstofbriketten.

Zelfgemaakte apparaten voor briketteren zijn van twee soorten - werkend vanaf een krik en met een handmatige aandrijving.

Een beschrijving van de montage van de structuur helpt u te begrijpen hoe u een pers kunt maken en welke optie u het beste kunt gebruiken.

Handleiding

Om een handpers te maken, is een pons nodig. Het is gemaakt van een dikke metalen plaat. Een drukhendel is aan het materiaal bevestigd en de structuur is bevestigd met scharnieren.

De pons wordt in een speciale mal geplaatst. Meestal is het vierkant gemaakt.Een mal is gemaakt van metaal. Gaten worden met een dunne boor in het onderste deel en aan de zijkanten geboord, die zorgen voor de afvoer van vocht tijdens het persproces.

Om het vrijgekomen water op te vangen, wordt een container gebruikt waarin de voltooide pers wordt geïnstalleerd.

van de krik

Om vaste brandstof van betere kwaliteit te verkrijgen en het ontwerp van de pers te verbeteren, wordt een hydraulische krik gebruikt.

Het fabricageproces van dergelijke apparatuur bestaat uit de volgende fasen:

1. De basis voor de pers wordt gevormd uit de kanalen. Alle metalen onderdelen worden bevestigd door middel van lassen.

2. Rekken worden in verticale positie aan elke hoek van de voorbereide basis bevestigd. Elke steun wordt 1,5 meter hoog genomen.

3. Aan de rekken is een mixer gelast. De trommel kan worden gemaakt van een pijp met een grote diameter of u kunt een afgewerkt onderdeel van een oude wasmachine nemen.

4. Onder de mixer wordt een gegalvaniseerde stalen bak bevestigd, van waaruit de grondstoffen in een speciale mal zullen doordringen.

5. In de dikwandige buis die bestemd is voor de matrix worden gaten gemaakt. Ze moeten gelijkmatig verdeeld zijn tijdens de ronde contractie. De breedte van elke opening moet 3 tot 5 millimeter zijn.

6. Aan de onderkant van de mal wordt met een lasapparaat een flens bevestigd, waarop de bodem wordt geschroefd.

7. De voltooide vorm is verbonden met de basis.

8. Daarna wordt een pons uit de staalplaten gesneden. Het moet dezelfde vorm hebben als de matrix. Met behulp van een stang is de stempel verbonden met een hydraulisch element.

Het geassembleerde mechanisme wordt boven het formulier aan de rekken bevestigd. Het dienblad is aan de onderkant bevestigd.

Om het proces van het extraheren van geperste briketten te versnellen, wordt aanbevolen om de schijf en de veer aan de onderkant van de matrijs te lassen. Het moet overeenkomen met de diameter van de pons. Een dergelijk mechanisme zal automatisch afgewerkte producten uitwerpen na het uitschakelen van de hydrauliek.

Grondstoffen van geperst hout moeten worden gedroogd. Hoe lager de luchtvochtigheid van de briketten, hoe beter ze branden. Bovendien hebben droge briketten een hogere warmteoverdracht.

Doe-het-zelf compacte brandstof kan de kosten van het verwarmen van een huis aanzienlijk verlagen. Kant-en-klare briketten kunnen zowel voor de ketel als voor de oven worden gebruikt. Maar er moet rekening mee worden gehouden dat de kwaliteit van producten grotendeels afhangt van de dichtheidsindex.

Het is bijna onmogelijk om geperst brandhout te maken met zelfgemaakte apparatuur die lang zal branden en veel warmte afgeeft.

Daarom, als het nodig is om brandstof met hoge prestaties te gebruiken, is het beter om deze in gespecialiseerde winkels te kopen.

Soorten brandstofbriketten

Briketten zijn onderverdeeld in soorten, afhankelijk van hun vorm. In principe zijn de volgende typen op de markt te vinden:

- RUF. Dit zijn geperste rechthoeken van 15 x 9,5 x 6,5 cm, gemaakt van zaagsel van natuurlijk hout met toevoeging van speciale componenten.

- Nestro. Optisch zijn dit cilinders met een diameter van 6 tot 9 cm en een lengte van 5 tot 35 cm, zonder gaten. Het materiaal voor de productie is geperste houtpulp. Het wordt gedroogd, in een laadtank geplaatst en vervolgens met een schroef gevoed om te persen. De massa wordt verdeeld door dispensers volgens de vormen onder druk.

- Pini kay. In vorm zijn dit veelvlakken met het aantal vlakken van 4 tot 6.In het productieproces worden ze blootgesteld aan hoge temperaturen en onder hoge druk geperst, tot wel 1100 bar. Als gevolg hiervan nemen het verbrandingsrendement, de vochtbestendigheid en de dichtheid toe.

De chemische samenstelling en warmteoverdracht van al deze soorten geperst zaagsel is hetzelfde, ze verschillen alleen in dichtheid. Deze brandstof wordt niet gekenmerkt door vonken die in verschillende richtingen vliegen. De hoge dichtheid en lichte hygroscopiciteit maken het mogelijk deze brandstof op te slaan in een kleine voorraadkast naast de kachel.

Naast zaagsel worden zonnebloemschillen, boekweit, papier, kleine takken, gevallen bladeren en stro gebruikt voor de productie van briketten. De apparatuur hiervoor heeft een vrij eenvoudig ontwerp en je kunt het zelf maken

Naast zaagsel worden zonnebloemschillen, boekweit, papier, kleine takken, gevallen bladeren en stro gebruikt voor de productie van briketten. De apparatuur hiervoor heeft een vrij eenvoudig ontwerp en je kunt het zelf maken

Als u over de benodigde grondstoffen beschikt om briketten te vormen, kunt u deze zelf maken.

Productietechnologie voor briketten

Het productieproces van verwarmingsmateriaal is arbeidsintensief en vereist opeenvolgende bewerkingen.

Bereid indien nodig grondstoffen voor gebruik:

- Verpletteren van materiaal;

- Drogen van gemalen grondstoffen;

- Malen (hoe beter de componenten van de briketten worden geplet, hoe hoger de warmteoverdrachtssnelheden).

Om je eigen handen te maken, moeten de grondstoffen worden gemengd met een bindmiddel. Hiervoor is klei redelijk geschikt volgens 1 tot 10, waarbij 1 kg klei en 10 kg gemalen materiaal wordt genomen.

Het resulterende mengsel moet worden gemengd met water om een homogene massa te vormen, het is belangrijk dat het noch vloeibaar noch vast is.

De resulterende massa moet in speciale apparatuur worden geladen. Tijdens het persen komt overtollige vloeistof naar buiten en krijgt het product zijn uiteindelijke vorm. Als u een zelfgemaakte pers gebruikt, bestaat de kans dat er nog een kleine hoeveelheid vocht in het product achterblijft.

Een verplicht moment bij de vervaardiging van verwarmingsmateriaal is het drogen na het persen. Je kunt het buiten drogen, onder zonnestralen en wind. De tijd van deze fase hangt af van het volume van de briketten en van de gebruikte perstechnologieën.

Na het drogen moet het product naar een speciale opslagplaats worden verplaatst of verpakt.

Is het de moeite waard om thuis briketten te maken?

In het echte leven blijken doe-het-zelf-brandstofbriketten van zaagsel niet helemaal hetzelfde te zijn als sommige internetbronnen. Dit doet twijfel rijzen over de levensvatbaarheid van de hele onderneming, en dit is waarom:

- op kleurrijke video's van internet ziet het proces er eenvoudig en gemakkelijk uit. In werkelijkheid is dit hard werken, om de juiste hoeveelheid brandstof voor het seizoen voor te bereiden, moet men veel tijd en fysieke inspanning besteden;

- de warmte die door zelfgemaakte briketten vrijkomt bij verbranding is veel lager dan die van fabrieksproducten. Het gaat allemaal om de onvoldoende dichtheid van de "stenen", aangezien huishoudelijke apparaten niet de vereiste persdruk kunnen leveren;

- drogen in de zon is niet te vergelijken met industriële drogers, dus de brandstof bevat vocht, wat de calorische waarde beïnvloedt;

- zelfgemaakte brandstof uit zaagsel bevat klei, die niet in de keteloven wordt verbrand. Dit betekent dat er meer as zal zijn.

Productie- en montage-instructies

De volgorde van bewerkingen bij de vervaardiging van de pers is als volgt:

- Van de kanalen is het noodzakelijk om de basis van het apparaat te lassen.

- Vanuit de hoek maken we 4 rekken van 1,5 meter lang. Ze zijn verticaal en met dezelfde spoed gelast.

- Vervolgens is het noodzakelijk om een trommel te maken van een pijp of een vel blik, waarin de grondstof wordt gemengd.Als je een kapotte wasmachine, trommel en lagers hebt, kun je deze eruit halen.

- De trommel moet aan de rekken worden bevestigd. Indien mogelijk moet deze zijn uitgerust met een elektromotor. Als de motor een te hoog toerental heeft en het vanwege het verschil in poeliediameters alleen niet mogelijk is om de rotatiesnelheid van de trommel tot een acceptabele waarde te verlagen, moet een tandwielkast worden gebruikt.

- Onder de trommel moet een bak worden bevestigd waardoor het voorbereide materiaal in de matrix wordt gevoerd.

- In de wanden van de buis die als blanco voor de matrix wordt gebruikt, moeten verschillende gaten met een diameter van 3-5 mm worden gemaakt. Ze moeten gelijkmatig worden verdeeld, zodat lucht en water door het hele volume van de briket worden geperst.

- Aan de matrix moet van onderaf een flens worden gelast, waarop de verwijderbare bodem wordt geschroefd. Deze bodem is gesneden uit een staalplaat in de vorm van een schijf met nokken.

- De matrix wordt aan de basis onder de laadbak gelast of geschroefd.

- We snijden een ronde pons uit een staalplaat. Het is gewoon een schijf, waarvan de diameter het toelaat om vrij in de matrix te komen.

De steel is gemaakt van een pijp: een diameter van 30 mm is voldoende. Aan de ene kant is hij aan de stempel gelast en aan de andere kant aan de hydraulische unit.

Onder de matrix bevestigen we de opvangbak

Het is belangrijk om het in een zodanige positie te installeren dat het de verwijdering en installatie van de verwijderbare bodem van de matrix niet hindert als de pons.

Om de tijd die besteed wordt aan het verwijderen van de afgewerkte briket uit de matrijs te verminderen en daardoor de machine productiever te maken, kan een veer met een schijf met dezelfde diameter als de stempel aan de onderkant van de matrijs worden gelast.

Na het uitschakelen van de hydraulische unit en het verwijderen van de stempel, wordt het product automatisch door de veer uitgeworpen.

Benodigde materialen

Naast de hydraulische installatie heeft u enkele soorten gewalst staal nodig:

- Kanaal.

- Gelijke plank hoek 100x100 mm.

- Plaatdikte 3 - 6 mm. Er wordt een pons uitgesneden. De dikte van het werkstuk hangt af van de diameter van de matrix: hoe groter deze is, hoe dikker de pons moet zijn.

Uit hetzelfde vel snijden we een verwijderbare bodem voor de matrix.

- Een buis met een diameter van 25 - 30 mm - er wordt een ponsstaaf van gemaakt.

- Dikwandige buis - blanco voor de matrix. De diameter is afhankelijk van de maat briketten die de gebruiker wil ontvangen. Hoe dunner ze zijn, hoe hoger hun dichtheid, maar de productiviteit van de machine zal afnemen.

- Een pijp met een grote diameter is een blanco voor het mixerlichaam. Als er geen geschikte pijp is, kan de trommel worden gemaakt van een vel blik.

- Gegalvaniseerd staal voor de vervaardiging van trays.

In totaal zijn er twee trays nodig - voor het laden van het voorbereide materiaal in de matrix en voor het ontvangen van afgewerkte briketten.

Kant-en-klare apparatuur voor thuisproductie

De productie van brandstofbriketten vereist speciale apparatuur.

Daarom moet u, om met uw eigen handen hoogwaardige producten te maken, het volgende kopen:

- Versnipper apparaat.

- Droger.

- Druk op.

Maar het is niet aan te raden om thuis dure machines te kopen voor het briketteren van houtafval.

Het is logisch om alleen krachtige installaties te gebruiken bij de vervaardiging van brandstofbriketten in grote hoeveelheden.

Het is mogelijk om briketten te maken als materiaal voor het verwarmen van een privéwoning zonder droger. Het is gemakkelijk om op natuurlijke wijze vocht uit geoogste grondstoffen te verwijderen. Om dit te doen, wordt zaagsel of houtkrullen in een kleine laag op straat onder een luifel gelegd.

Vaak wordt een zelfgemaakte pers gebruikt om compacte brandstof te maken. Zo'n apparaat zorgt niet voor een hoge compressiedichtheid van het materiaal, maar maakt het toch mogelijk om brandstof geschikt te maken voor thuisgebruik.

Zelfgemaakte briketten - voor- en nadelen

De redenen waarom dit type brandstof zo aantrekkelijk is, zijn begrijpelijk. Wanneer een persoon zijn eigen houtproductie heeft of de mogelijkheid heeft om goedkoop zaagsel voor een briket te kopen, dan zijn gedachten om ze thuis te maken heel natuurlijk. Feit is dat niet alle verwarmingsapparatuur geschikt is voor het verbranden van zaagsel. In de regel verbranden houtsnippers in een gewone kachel of boiler snel en geven ze weinig warmte af, en zelfs de helft zal in de aslade terechtkomen.

Het blijkt dat ook hier niet alles zo eenvoudig is, en dit is waarom:

- Het kopen van fabrieksdroog- en persapparatuur is een onredelijk dure onderneming. Het is goedkoper om kant-en-klaar eurobrandhout te kopen.

- Je kunt zelf een brikettenpers maken en op ambachtelijke wijze maken. Maar de producten zullen van slechte kwaliteit zijn, weinig warmte afgeven en veel tijd kosten.

Na het uitknijpen van het water en vervolgens drogen, wordt de briket vrij licht.

Het tweede punt vraagt om verduidelijking. Vanwege het onvermogen om aan de technologie te voldoen, zijn de "stenen" na het drogen licht vanwege hun lage dichtheid.Hun specifieke verbrandingswarmte is drie keer lager dan die van hout, wat betekent dat ze drie keer meer nodig hebben voor verwarming. Het hele proces kost veel tijd en veel energie. En het is erg moeilijk om zo'n hoeveelheid brandstof op te slaan, zodat het geen vocht ophoopt.

Informatieve video voor liefhebbers die het handmatig briketteren van divers huishoudelijk afval onder druk willen zetten:

Dit is interessant: doe het zelf - een schuurluifel van een metalen profiel

Conclusies en nuttige video over het onderwerp

Een zelfgemaakte hendelpers maken. Vervaardiging van basisonderdelen en beschrijving van het werkingsprincipe:

Verfijning van het machineontwerp en het persen van briketten:

Machine voor gelijktijdige productie van meerdere briketten op basis van een hydraulische vijzel:

Het is niet moeilijk om zelf een zaagselbrikettenmachine te maken. Er kan worden gekozen uit hefboom-, hydraulische of schroefdrukgeneratie. Maar er moet aan worden herinnerd dat de kwaliteit van gefabriceerde producten niet alleen afhangt van het geassembleerde mechanisme, maar ook van de voorbereiding van grondstoffen.

Een goed ingesteld proces zal u helpen uw economie te voorzien van hoogwaardige en goedkope brandstof en zelfs de implementatie ervan te regelen.

Wil je praten over hoe je briketten hebt gemaakt om met je eigen handen te verwarmen? Heeft u waardevolle aanbevelingen over het onderwerp van het artikel dat u wilt delen met sitebezoekers? Schrijf opmerkingen in het blok hieronder, plaats foto's en stel hier vragen.