- De economische kant van de medaille

- Productie- en montage-instructies

- Fase 1. Voorbereiding van de benodigde apparatuur

- Soorten briketten

- op vorm

- Briketten RUF

- Briketten Nestro

- Briketten Pini&Kay

- Productieproces

- Productie van briketten

- Productiestappen

- Fabricage-apparatuur

- Benodigde materialen

- Toegepaste apparatuur

- Soorten brandstofbriketten

- Kant-en-klare apparatuur voor thuisproductie

- Productietechnologie voor briketten

- zelfgemaakte pers

- Handleiding

- van de krik

- Voordelen en kenmerken:

- Apparatuur voor de productie van briketten

- Fase 4. Vorming van briketten

- Pers met schroefmechanisme

- Apparatuur voor het maken van verwarmingsmateriaal

- Apparatuur voor de productie van briketten

- Het proces van het maken van briketten met je eigen handen

- industriële productie

- Conclusies en nuttige video over het onderwerp

De economische kant van de medaille

Voor de productie van 1 ton brandstofbriketten heb je ongeveer 2 ton houtafval of 1,5 ton stro nodig. Tegelijkertijd is het elektriciteitsverbruik ongeveer 100 kWh / ton.

De calorische waarde van dit verwarmingsproduct is 19 MJ/kg, wat veel hoger is dan die van gewoon brandhout (slechts 10 MJ/kg).

Met de juiste keuze van apparatuur, productie en opslag van producten, betaalt de technologie zich in ongeveer 2 jaar terug.

Na het lezen van mijn artikel, kun je zelf beslissen wat beter is: verwarmingsmateriaal maken van onnodige grondstoffen, tijd en geld besparen, of doorgaan met verwarmen met hout. Bij het gebruik van briketten is het namelijk mogelijk om afval dat in het dagelijks leven overbodig is af te voeren en een tuinhuis of een badhuis te verwarmen met milieuvriendelijke brandstofbriketten. Als je je eigen productie van pellets wilt organiseren, dan heb je alleen informatie nodig over de organisatie van de technologische keten, en mijn nieuwe boek "Typische fouten van fabrikanten van apparatuur bij het plannen van de productie van pellets" zal je daarbij helpen.

Productie- en montage-instructies

De volgorde van bewerkingen bij de vervaardiging van de pers is als volgt:

- Van de kanalen is het noodzakelijk om de basis van het apparaat te lassen.

- Vanuit de hoek maken we 4 rekken van 1,5 meter lang. Ze zijn verticaal en met dezelfde spoed gelast.

- Vervolgens is het noodzakelijk om een trommel te maken van een pijp of een vel blik, waarin de grondstof wordt gemengd. Als je een kapotte wasmachine, trommel en lagers hebt, kun je deze eruit halen.

- De trommel moet aan de rekken worden bevestigd. Indien mogelijk moet deze zijn uitgerust met een elektromotor. Als de motor een te hoog toerental heeft en het vanwege het verschil in poeliediameters alleen niet mogelijk is om de rotatiesnelheid van de trommel tot een acceptabele waarde te verlagen, moet een tandwielkast worden gebruikt.

- Onder de trommel moet een bak worden bevestigd waardoor het voorbereide materiaal in de matrix wordt gevoerd.

- In de wanden van de buis die als blanco voor de matrix wordt gebruikt, moeten verschillende gaten met een diameter van 3-5 mm worden gemaakt. Ze moeten gelijkmatig worden verdeeld, zodat lucht en water door het hele volume van de briket worden geperst.

- Aan de matrix moet van onderaf een flens worden gelast, waarop de verwijderbare bodem wordt geschroefd. Deze bodem is gesneden uit een staalplaat in de vorm van een schijf met nokken.

- De matrix wordt aan de basis onder de laadbak gelast of geschroefd.

- We snijden een ronde pons uit een staalplaat. Het is gewoon een schijf, waarvan de diameter het toelaat om vrij in de matrix te komen.

De steel is gemaakt van een pijp: een diameter van 30 mm is voldoende. Aan de ene kant is hij aan de stempel gelast en aan de andere kant aan de hydraulische unit.

Onder de matrix bevestigen we de opvangbak

Het is belangrijk om het in een zodanige positie te installeren dat het de verwijdering en installatie van de verwijderbare bodem van de matrix niet hindert als de pons.

Om de tijd die besteed wordt aan het verwijderen van de afgewerkte briket uit de matrijs te verminderen en daardoor de machine productiever te maken, kan een veer met een schijf met dezelfde diameter als de stempel aan de onderkant van de matrijs worden gelast.

Na het uitschakelen van de hydraulische unit en het verwijderen van de stempel, wordt het product automatisch door de veer uitgeworpen.

Fase 1. Voorbereiding van de benodigde apparatuur

Er zijn een aantal ondernemingen die gespecialiseerd zijn in de productie en verkoop van apparatuur voor de productie van brandstofbriketten. Bovendien wordt dergelijke apparatuur meestal gebracht, geïnstalleerd en getest (tegen meerprijs), en soms zelfs getraind in de juiste werking.

Dus voor werk heb je nodig:

- apparaat voor het malen van grondstoffen;

- droogcomplex;

- een speciale pers, die schroef, mechanisch of hydraulisch kan zijn.

Als u thuis briketten maakt, kunt u dit natuurlijk zonder droogcomplex doen, want kant-en-klare briketten kunnen eenvoudig in de open lucht worden gedroogd. En als zaagsel als grondstof wordt gebruikt, dan is een hakselaar ook niet nodig.

Zorg ook voor een doos met cellen van dezelfde vorm - je kunt hem zelf maken van elke doos door stroken van de juiste grootte te spijkeren om in dezelfde sectoren te verdelen. In deze sectoren vult u de grondstof!

Vaak nemen thuisvakmensen hun toevlucht tot een andere optie: de onafhankelijke productie van persapparatuur.

Soorten briketten

Eurowood verschilt zowel qua uiterlijk als qua samenstelling. Milieuvriendelijk brandhout wordt gemaakt in drie soorten standaardvormen.

op vorm

Afhankelijk van de vorm en druk van de pers waarmee ze gemaakt zijn.

Briketten RUF

Rechthoekige "RUF". Voor het persen worden hydraulische persen met een druk van 350 tot 400 bar gebruikt. De rechthoekige vorm van de briketten, die op een baksteen lijkt, vereenvoudigt het transport en de langdurige opslag.

Briketten Nestro

Cilindrische "NESTRO". Bij het vormen ervan worden schokmechanische en hydraulische persen gebruikt, waarbij de druk 600 bar bereikt. Dergelijke brandstofpellets hebben een lage vochtbestendigheid.

Briketten Pini&Kay

Veelzijdige (geëxtrudeerde) "Pini&Kay". Deze soort onderscheidt zich door radiale gaten in het midden en een karakteristieke donkere kleur; worden geproduceerd bij hoge temperaturen tot 200-300 C en mechanische persdruk tot 1100 bar. Ze worden gekenmerkt door een hoge weerstand tegen vocht en mechanische belasting.

- houtachtig. De grondstoffen voor hen zijn allemaal afvalverwerkingshoutproducten: schaafsel, spaanders, zaagsel, schors, plaat.

- Van landbouwafval. Korven van granen, maïs- en zonnebloemafval, turf, houtskool - dit alles verandert in grondstoffen voor eurobrandhout. Ze hebben niet zo'n hoge warmteoverdracht als andere typen.

- Steenkool. Kolenstofbriketten zijn de beste op het gebied van warmteoverdracht.

Productieproces

Stadia van de productie van brandstofbriketten (klik om te vergroten)

Stadia van de productie van brandstofbriketten (klik om te vergroten)

De productie van brandbare briketten thuis is verdeeld in de volgende fasen:

- inkoop van grondstoffen;

- het malen;

- het drogen van de bereide fractie;

- het is verpletterend.

DIY-productie:

- het mengen van de bereide fractie en het bindende element;

- water toevoegen;

- laden in de pers;

- drukken;

- drogen;

- verpakking en transport naar opslag.

Brandstofbriketten zijn een uitstekende brandstof voor verschillende soorten ketels, haarden en kachels. En als u ze thuis maakt, kunt u veel geld besparen. Daarom is het onder de juiste omstandigheden gewoon nodig om een soort brandstof als briketten te maken.

Hoe je een pers maakt voor het maken van brandstofbriketten, zie de volgende video:

Productie van briketten

De grondstoffen voor de vervaardiging van briketten zijn allerlei soorten afval van agrarische bedrijven, houtbewerking, meubelproductie en andere industrieën die hout en planten gebruiken. De technologie voor de productie van brandstofbriketten uit zaagsel maakt het mogelijk om tot vier kubieke meter afval te gebruiken om één kubieke meter van het eindproduct te maken, wat een positief effect heeft op het milieu. Bedrijven die duurzaam brandhout produceren, ontdoen de planeet van een enorme hoeveelheid afval.

De kosten van grondstoffen voor briketteren variëren afhankelijk van het type en de kwaliteit, maar ook van de regio van waaruit het wordt geleverd. De kwaliteit van de aangevoerde grondstoffen is een van de belangrijkste factoren voor het succes van de productie van milieuvriendelijke schone brandstof.

Het is belangrijk om betrouwbare leveranciers te hebben die volgens wet- en regelgeving zorgen voor milieuveiligheid in hun productie. Tal van landbouwcomplexen en boerderijen, houtbewerkingsbedrijven en zagerijen worden dergelijke leveranciers.

De technologie voor de productie van milieuvriendelijke brandstof is verdeeld in verschillende fasen. Elk van hen maakt gebruik van speciale apparatuur en de vastgestelde temperatuur- en druknormen worden nageleefd. Maar het belangrijkste element bij het maken van briketten is het bindmiddel. De verbindende componenten worden tijdens het productieproces gesmolten en binden de fracties van de grondstoffen aan elkaar.

Afvalhout van loofbomen heeft geen toevoeging van bindmiddelen nodig, omdat het al hars bevat, dat bij verhitting een bindmiddel wordt. Landbouwafval daarentegen heeft aanvullende stoffen nodig, zoals lignine. Lignine wordt beschouwd als het basisbestanddeel van brandstofbriketten. Qua samenstelling is het milieuvriendelijk, omdat het alleen wordt verkregen uit de overblijfselen van delen van planten.

De productie van duurzaam brandhout begint met de voorbereiding van de droger en het instellen van de gewenste temperatuur in de ventilator. Daarna wordt de bunker met vijzelaanvoer geladen, waardoor het materiaal in de droogkamer wordt gevoerd. Vocht wordt verwijderd door luchtstromen, dus alleen gewone stoom ontsnapt in de atmosfeer.Bij het drogen van het materiaal komen geen schadelijke stoffen vrij, daarom wordt de productie van brandstofbriketten milieuvriendelijk genoemd.

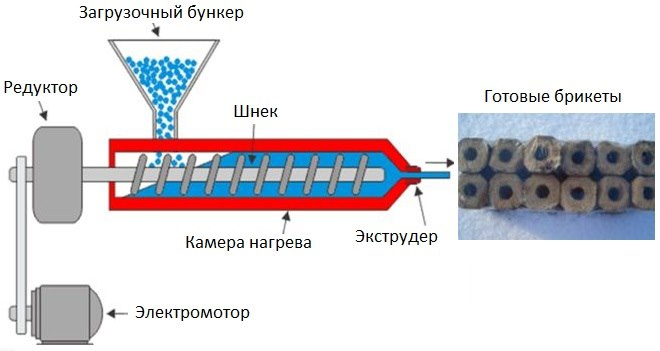

Productiestappen

De belangrijkste productiestadia:

- Vermalen / verbrijzelen van grondstoffen tot een fractie van niet meer dan 3 mm. Afval wordt versnipperd in een versnipperaar. De roterende trommel van het apparaat, uitgerust met scherpe messen, verplettert de snippers en scheidt de grotere voor het opnieuw vermalen tot de gewenste grootte.

- Drogen. De warmtegenerator droogt de fracties met hete lucht. De hoeveelheid vocht in de grondstof mag niet hoger zijn dan 15%.

- Briketteren. In de extruder begint de lijn voor het briketteren van houtafval, en niet alleen. Het bereide mengsel wordt verzonden om te persen. Onder hoge druk en bij een speciale temperatuur wordt de grondstof uit de extruder geperst en in individuele briketten gesneden.

- Pakket. De briketten worden hermetisch verpakt, waarna ze naar het magazijn gaan.

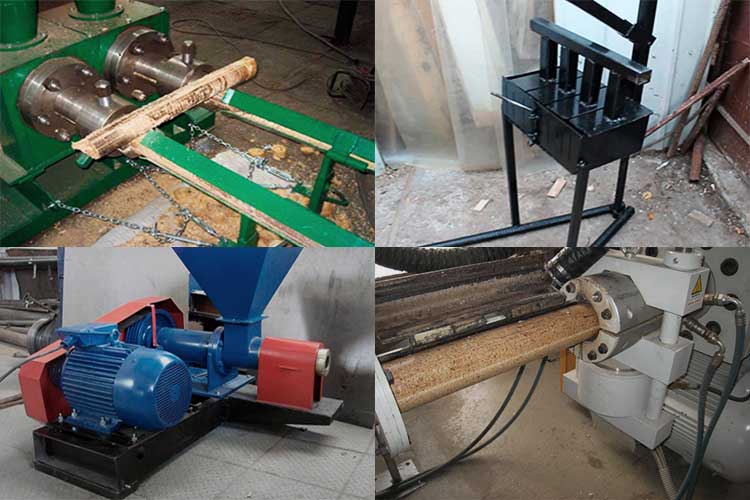

Fabricage-apparatuur

De belangrijkste apparatuur voor de vervaardiging van brandstofbriketten is een extruder en een pers.

Een extruder is een machine die materialen verzacht/smelt en ze de gewenste vorm geeft door een samengeperste massa door een matrijs te extruderen. De machine bestaat uit verschillende hoofdfragmenten: een lichaam met een verwarmingselement, een hoofdschroef en een extrusiekop voor het maken van briketten met een bepaalde vorm bij de uitgang van de machine.

De pers is een apparaat om het voorbereide mengsel van fracties tot een hoge dichtheid en ergonomische consistentie te persen. Door te persen kunt u de meest compacte vormen en geschikt voor langdurige opslag en gebruik van briketten.

Er zijn verschillende soorten pers:

- Handpers voor briketten.Dit is een eenvoudige metalen structuur, die een mal, een steundeel, een zuiger en een handvat bevat. Dit type pers is licht van gewicht en gemakkelijk te vervoeren.

- Hydraulische pers. De hydraulische pers omvat een plunjerpomp met variabel slagvolume, een elektromotor en een hydrauliekolietank. Het wordt alleen gebruikt in ruimtes met een positieve temperatuur.

- Impact mechanische pers. Vormt briketten volgens het principe van schokextrusie. De perszuiger wordt horizontaal in de cilindrische pomp geplaatst.

Benodigde materialen

Naast de hydraulische installatie heeft u enkele soorten gewalst staal nodig:

- Kanaal.

- Gelijke plank hoek 100x100 mm.

- Plaatdikte 3 - 6 mm. Er wordt een pons uitgesneden. De dikte van het werkstuk hangt af van de diameter van de matrix: hoe groter deze is, hoe dikker de pons moet zijn.

Uit hetzelfde vel snijden we een verwijderbare bodem voor de matrix.

- Een buis met een diameter van 25 - 30 mm - er wordt een ponsstaaf van gemaakt.

- Dikwandige buis - blanco voor de matrix. De diameter is afhankelijk van de maat briketten die de gebruiker wil ontvangen. Hoe dunner ze zijn, hoe hoger hun dichtheid, maar de productiviteit van de machine zal afnemen.

- Een pijp met een grote diameter is een blanco voor het mixerlichaam. Als er geen geschikte pijp is, kan de trommel worden gemaakt van een vel blik.

- Gegalvaniseerd staal voor de vervaardiging van trays.

In totaal zijn er twee trays nodig - voor het laden van het voorbereide materiaal in de matrix en voor het ontvangen van afgewerkte briketten.

Toegepaste apparatuur

Meestal zijn dergelijke bedrijven bezig met het opzetten en installeren van dergelijke apparatuur. Ze leren zelfs hoe ze dergelijke apparaten moeten gebruiken.U kunt ook apparatuur kopen bij organisaties die pallets, briketten en productielijnen maken.

Om thuis brandstofbriketten te maken, moet u het volgende hebben:

- afval breker;

- droger;

- pers voor het maken van briketten (schroeftype, slag of schroef).

Opgemerkt moet worden dat u thuis zonder droger kunt, u kunt de briketten gewoon op straat drogen. En als je zaagsel als basis gaat gebruiken, kun je de breker ook verwaarlozen.

Voor de meest bekwame bewoners kunnen we aanbevelen om een zelfgemaakte pers in uw werkplaats te maken. Met voldoende vaardigheid mag een dergelijke machine niet onderdoen voor industriële tegenhangers, waarvan de tekeningen zijn ontwikkeld door een groep ingenieurs.

Op het netwerk kunt u veel schema's vinden voor de vervaardiging van een zelfgemaakte pers, het is voor hen dat u de lay-out en montage ervan kunt uitvoeren. Het is duidelijk dat een dergelijke machine effectief zal zijn, afhankelijk van het gekozen type constructie en de kwaliteit van de uitvoering.

Voor degenen die besluiten om zo'n machine te maken, volgens een van de gevonden schema's, het frame van de constructie lassen, er een werkend element op installeren, dat helaas niet thuis kan worden gemaakt. Bevestig vervolgens aan het werkelement een aandrijving in de vorm van een motor van een elektrisch, diesel- of benzinetype en voeg systemen toe voor het toevoeren van massa en het verwijderen van afgewerkte briketten.

Soorten brandstofbriketten

Briketten zijn onderverdeeld in soorten, afhankelijk van hun vorm. In principe zijn de volgende typen op de markt te vinden:

- RUF. Dit zijn geperste rechthoeken van 15 x 9,5 x 6,5 cm, gemaakt van zaagsel van natuurlijk hout met toevoeging van speciale componenten.

- Nestro.Optisch zijn dit cilinders met een diameter van 6 tot 9 cm en een lengte van 5 tot 35 cm, zonder gaten. Het materiaal voor de productie is geperste houtpulp. Het wordt gedroogd, in een laadtank geplaatst en vervolgens met een schroef gevoed om te persen. De massa wordt verdeeld door dispensers volgens de vormen onder druk.

- Pini kay. In vorm zijn dit veelvlakken met het aantal vlakken van 4 tot 6. In het productieproces worden ze onderworpen aan hoge temperaturen en persen onder hoge druk, tot wel 1100 bar. Als gevolg hiervan nemen het verbrandingsrendement, de vochtbestendigheid en de dichtheid toe.

De chemische samenstelling en warmteoverdracht van al deze soorten geperst zaagsel is hetzelfde, ze verschillen alleen in dichtheid. Deze brandstof wordt niet gekenmerkt door vonken die in verschillende richtingen vliegen. De hoge dichtheid en lichte hygroscopiciteit maken het mogelijk deze brandstof op te slaan in een kleine voorraadkast naast de kachel.

Naast zaagsel worden zonnebloemschillen, boekweit, papier, kleine takken, gevallen bladeren en stro gebruikt voor de productie van briketten. De apparatuur hiervoor heeft een vrij eenvoudig ontwerp en je kunt het zelf maken

Als u over de benodigde grondstoffen beschikt om briketten te vormen, kunt u deze zelf maken.

Kant-en-klare apparatuur voor thuisproductie

De productie van brandstofbriketten vereist speciale apparatuur.

Daarom moet u, om met uw eigen handen hoogwaardige producten te maken, het volgende kopen:

- Versnipper apparaat.

- Droger.

- Druk op.

Maar het is niet aan te raden om thuis dure machines te kopen voor het briketteren van houtafval.

Het is logisch om alleen krachtige installaties te gebruiken bij de vervaardiging van brandstofbriketten in grote hoeveelheden.

Het is mogelijk om briketten te maken als materiaal voor het verwarmen van een privéwoning zonder droger. Het is gemakkelijk om op natuurlijke wijze vocht uit geoogste grondstoffen te verwijderen. Om dit te doen, wordt zaagsel of houtkrullen in een kleine laag op straat onder een luifel gelegd.

Vaak wordt een zelfgemaakte pers gebruikt om compacte brandstof te maken. Zo'n apparaat zorgt niet voor een hoge compressiedichtheid van het materiaal, maar maakt het toch mogelijk om brandstof geschikt te maken voor thuisgebruik.

Productietechnologie voor briketten

Het productieproces van verwarmingsmateriaal is arbeidsintensief en vereist opeenvolgende bewerkingen.

Bereid indien nodig grondstoffen voor gebruik:

- Verpletteren van materiaal;

- Drogen van gemalen grondstoffen;

- Malen (hoe beter de componenten van de briketten worden geplet, hoe hoger de warmteoverdrachtssnelheden).

Om je eigen handen te maken, moeten de grondstoffen worden gemengd met een bindmiddel. Hiervoor is klei redelijk geschikt volgens 1 tot 10, waarbij 1 kg klei en 10 kg gemalen materiaal wordt genomen.

Het resulterende mengsel moet worden gemengd met water om een homogene massa te vormen, het is belangrijk dat het noch vloeibaar noch vast is.

De resulterende massa moet in speciale apparatuur worden geladen. Tijdens het persen komt overtollige vloeistof naar buiten en krijgt het product zijn uiteindelijke vorm. Als u een zelfgemaakte pers gebruikt, bestaat de kans dat er nog een kleine hoeveelheid vocht in het product achterblijft.

Een verplicht moment bij de vervaardiging van verwarmingsmateriaal is het drogen na het persen. Je kunt het buiten drogen, onder zonnestralen en wind.De tijd van deze fase hangt af van het volume van de briketten en van de gebruikte perstechnologieën.

Na het drogen moet het product naar een speciale opslagplaats worden verplaatst of verpakt.

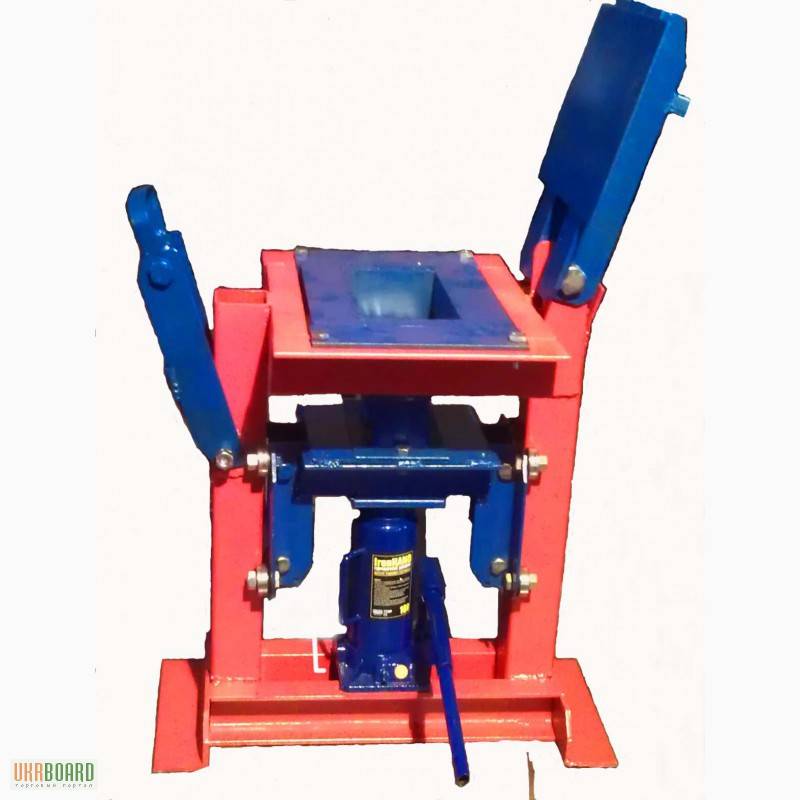

zelfgemaakte pers

Als je een tekening en bepaalde ontwerpvaardigheden hebt, kun je met je eigen handen een pers maken voor brandstofbriketten.

Zelfgemaakte apparaten voor briketteren zijn van twee soorten - werkend vanaf een krik en met een handmatige aandrijving.

Een beschrijving van de montage van de structuur helpt u te begrijpen hoe u een pers kunt maken en welke optie u het beste kunt gebruiken.

Handleiding

Om een handpers te maken, is een pons nodig. Het is gemaakt van een dikke metalen plaat. Een drukhendel is aan het materiaal bevestigd en de structuur is bevestigd met scharnieren.

De pons wordt in een speciale mal geplaatst. Meestal is het vierkant gemaakt. Een mal is gemaakt van metaal. Gaten worden met een dunne boor in het onderste deel en aan de zijkanten geboord, die zorgen voor de afvoer van vocht tijdens het persproces.

Om het vrijgekomen water op te vangen, wordt een container gebruikt waarin de voltooide pers wordt geïnstalleerd.

van de krik

Om vaste brandstof van betere kwaliteit te verkrijgen en het ontwerp van de pers te verbeteren, wordt een hydraulische krik gebruikt.

Het fabricageproces van dergelijke apparatuur bestaat uit de volgende fasen:

1. De basis voor de pers wordt gevormd uit de kanalen. Alle metalen onderdelen worden bevestigd door middel van lassen.

2. Rekken worden in verticale positie aan elke hoek van de voorbereide basis bevestigd. Elke steun wordt 1,5 meter hoog genomen.

3. Aan de rekken is een mixer gelast. De trommel kan worden gemaakt van een pijp met een grote diameter of u kunt een afgewerkt onderdeel van een oude wasmachine nemen.

vier.Onder de mixer wordt een gegalvaniseerde stalen bak bevestigd, waaruit de grondstoffen in een speciale vorm zullen doordringen.

5. In de dikwandige buis die bestemd is voor de matrix worden gaten gemaakt. Ze moeten gelijkmatig verdeeld zijn tijdens de ronde contractie. De breedte van elke opening moet 3 tot 5 millimeter zijn.

6. Aan de onderkant van de mal wordt met een lasapparaat een flens bevestigd, waarop de bodem wordt geschroefd.

7. De voltooide vorm is verbonden met de basis.

8. Daarna wordt een pons uit de staalplaten gesneden. Het moet dezelfde vorm hebben als de matrix. Met behulp van een stang is de stempel verbonden met een hydraulisch element.

Het geassembleerde mechanisme wordt boven het formulier aan de rekken bevestigd. Het dienblad is aan de onderkant bevestigd.

Om het proces van het extraheren van geperste briketten te versnellen, wordt aanbevolen om de schijf en de veer aan de onderkant van de matrijs te lassen. Het moet overeenkomen met de diameter van de pons. Een dergelijk mechanisme zal automatisch afgewerkte producten uitwerpen na het uitschakelen van de hydrauliek.

Grondstoffen van geperst hout moeten worden gedroogd. Hoe lager de luchtvochtigheid van de briketten, hoe beter ze branden. Bovendien hebben droge briketten een hogere warmteoverdracht.

Doe-het-zelf compacte brandstof kan de kosten van het verwarmen van een huis aanzienlijk verlagen. Kant-en-klare briketten kunnen zowel voor de ketel als voor de oven worden gebruikt. Maar er moet rekening mee worden gehouden dat de kwaliteit van producten grotendeels afhangt van de dichtheidsindex.

Het is bijna onmogelijk om geperst brandhout te maken met zelfgemaakte apparatuur die lang zal branden en veel warmte afgeeft.

Daarom, als het nodig is om brandstof met hoge prestaties te gebruiken, is het beter om deze in gespecialiseerde winkels te kopen.

Voordelen en kenmerken:

- houtsnippers, zaagsel, spaanders;

- van bladeren;

- afval van landbouwgewassen;

- van papier;

- turf;

- steenkool;

- uit mest.

Alle vermelde soorten afval zijn natuurlijke, zelfherstellende bronnen. Thuis gemaakte brandstofbriketten onderscheiden zich door hun milieuvriendelijkheid, ze branden volledig op en geven praktisch geen rook af.

Dergelijke brandstof kan een bad of sauna perfect verwarmen, ze flakkeren op en beginnen heel snel warmte af te geven. Ze zijn vooral gunstig voor mensen die graag gerechten op de grill bereiden, omdat het vet dat op de brandstof druppelt, niet zal ontbranden.

De hoge dichtheid van de briketten maakt ze zeer goed bestand tegen brandgevaar, ze kunnen dicht bij de ketel worden opgeslagen en verspillen geen tijd aan transport. Zoals je kunt zien, is het maken van zaagselbriketten de handigste optie voor kachels of open haarden, dezelfde ketels die op vaste brandstoffen werken.

Het is belangrijk om te weten: het belangrijkste voordeel van natuurlijke brandstofbriketten is hun warmteoverdracht, reinheid en efficiëntie.

In tegenstelling tot hetzelfde hout (brandhout) flakkeren brandstofbriketten sneller op en hebben ze minder rook door hun lage luchtvochtigheid. Als ze branden komen er weinig vonken vrij, de temperatuur zal constant zijn. Bovendien hebben briketten de juiste vorm, wat het gebruik en de opslag veel handiger maakt.

De belangrijkste nadelen van briketten zijn het vermogen om vocht op te nemen en te worden beschadigd door mechanische krachten. Opgemerkt moet worden dat de technologie voor de productie van briketten thuis niet goedkoop zal zijn, inclusief een droger, de pers zelf en een breker.

Tenzij je natuurlijk geen kant-en-klare, al gemalen grondstoffen hebt.U moet zich dus niet haasten om dergelijke apparatuur te kopen.

Apparatuur voor de productie van briketten

Pers- en droogapparatuur, een productielijn voor de productie van briketten, is thuis niet beschikbaar vanwege de hoge kosten en afmetingen. Thuisambachtslieden gebruiken zelfgemaakte machines waarmee het mengsel voor brandstofbriketten in bakstenen of "ringen" kan worden gegoten. De belangrijkste elementen van zo'n installatie zijn het mechanisme dat druk creëert, en de vorm zelf. Hoe je ze combineert tot één geheel is aan jou, er zijn veel opties.

Op dit moment wordt een zelfgemaakte brikettenpers gemaakt door thuisvakmensen in 3 versies:

- met handmatige aandrijving;

- met behulp van vijzels;

- met hydraulische aandrijving.

De eerste optie is de gemakkelijkste. Een frame is gemaakt van een metalen profielbuis om te lassen, die voor het gemak aan de muur van een huis of schuur kan worden bevestigd. Aan de onderkant van het frame is een ronde of rechthoekige vorm vast geïnstalleerd en een lange hendel is aan een scharnier aan de bovenkant bevestigd. Er is een drukelement aan bevestigd, dat met een kleine opening in de mal komt.

De tweede en derde optie verschillen doordat de zaagselpers wordt gemechaniseerd met een krik of een hydraulische aandrijving geïnstalleerd in plaats van een hendel. Om het water tijdens het persen uit de mal te laten stromen, worden er verschillende kleine gaatjes in het onderste deel gemaakt. Het ontwerp van zo'n machine wordt getoond in de video:

Fase 4. Vorming van briketten

Stap 1. Neem eerst de voorbereide grondstoffen (zaagsel, enz.) En meng deze met droge klei. Voor een kilogram afval is ongeveer 100 gram klei nodig, daarom is de verhouding als volgt: 10:1.Voeg een kleine hoeveelheid water toe aan het resulterende mengsel, meng alles opnieuw grondig. Zorg ervoor dat het mengsel niet te dun of te dik wordt - idealiter zou het perfect gevormd moeten zijn.

Aandacht! In dit geval moet men er rekening mee houden dat de dichtheid van het eindproduct omgekeerd evenredig is met de hoeveelheid toegevoegd water. Bovendien zullen de briketten bij te veel vloeistof lang drogen.

Je kunt wat fijngehakt papier aan het mengsel toevoegen - dit zal de verbranding aanzienlijk verbeteren.

Stap 2. Giet het resulterende mengsel in vooraf voorbereide vormen en druk het goed samen. Probeer de maximale hoeveelheid vloeistof uit de producten onder druk te krijgen. Even weg briketten in deze vorm.

Stap 3. Droog vervolgens de afgewerkte producten. Voor het drogen is het raadzaam om een vuurhaard te gebruiken, hoewel u dit bij afwezigheid in de zon kunt doen. Zorg ervoor dat het volledig droogt! Als de briketten rauw blijken te zijn, zullen ze niet alleen niet verbranden, maar door hun lage sterkte ook verkruimelen. En om de sterkte op de een of andere manier te vergroten, bedek de producten tijdens het drogen met droge bladeren of papier.

Stap 4. Zodra de briketten helemaal droog zijn, legt u ze op een voorbereide plaats en gebruikt u ze voor het beoogde doel.

En hier is nog een interessante productie-optie.

Pers met schroefmechanisme

Zo'n pers kan de eenvoudigste worden genoemd, gemaakt door thuisvakmensen. Het mengsel wordt in de geperforeerde vormbak gegoten, waarna het onder het frame wordt geplaatst. Draai de schroef langzaam vast, zodat de gewenste druk ontstaat.Het werkingsprincipe en het apparaat van een dergelijke pers zijn duidelijk te zien in de figuur.

Machines voor het briketteren van zaagsel met schroeven van dit type voor het produceren van geperste briketten zijn niet erg populair geworden omdat ze een zeer lage productiviteit hebben. Het duurt lang om de mal te laden, de schroef te draaien en het eindproduct eruit te halen.

Het is veel gemakkelijker en sneller om "baksteen" -briketten te maken op een zelfgemaakte pers, die een lange hendel en een systeem gebruikt om briketten uit de mal te "duwen". Om het proces sneller te laten verlopen, lassen sommige zomerbewoners twee vormen aan het frame.

Niet alle meesters zijn tevreden met handwerk. Er is ook geavanceerde gemechaniseerde apparatuur. Om bijvoorbeeld een handmatige zaagselbriketmachine productiever te maken, kunt u de handmatige aandrijving vervangen door een hydraulische krik. Natuurlijk zal de montage van een dergelijke unit enige inspanning vergen, maar het resultaat zal de efficiëntie van de machine verhogen.

In geen doe-het-zelf-pers, waar een hydraulische krik wordt gebruikt, kun je geen druk krijgen boven de 300 bar. Om dichter bij de fabriekstechnologie te komen, is het noodzakelijk om: voeg water toe en gebruik extra bindmiddelen

.

Zelfs moeilijkheden bij het vervaardigen van onderdelen houden thuisvakmensen niet tegen. Ze konden hun eigen schroefpers maken, die briketten van zeer goede kwaliteit produceert. Ze moesten echter hoge kosten maken om de schroef en het huis met hooggelegeerde staalsoorten te vervaardigen.

Zo'n machine vereist een elektrische aandrijving, waarvan het vermogen 7 kW moet overschrijden, en dit is een extra financiële investering.

Apparatuur voor het maken van verwarmingsmateriaal

Tot op heden zijn er veel bedrijven die apparatuur leveren voor de productie van brandstofbriketten, vaak bieden ze ook installatiediensten aan. In sommige gevallen geven ze lessen over het gebruik van de apparaten.

Voor de vervaardiging van doe-het-zelf brandstof je hebt het volgende nodig:

- voor het malen van recyclebare materialen;

- Brikettenpers (hydraulisch, schroef- of schokmechanisch;

- afgewerkt product.

Als het mogelijk is om het materiaal in de frisse lucht te drogen of het uit andere industrieën te laten drogen, dan kunt u het doen zonder een droogcomplex, maar er moet worden opgemerkt dat zaagsel een vochtgehalte van niet meer dan 13% mag hebben. En bij het gebruik van zaagsel is een breker niet nodig.

Apparatuur voor de productie van briketten

In industriële omstandigheden wordt het malen van houtafval uitgevoerd op speciale mechanismen - brekers. Zo'n belangrijk onderdeel van het technologische proces als drogen wordt uitgevoerd met behulp van drogers, die van twee soorten zijn: trommel en aerodynamisch.

Het vormen van producten wordt uitgevoerd op een hydraulische pers. Met een kracht van minimaal 30 MPa verdicht het de massa. Tegelijkertijd hoeven er geen stoffen aan de grondstoffen voor verlijming te worden toegevoegd, want. onder deze omstandigheden komt door compressie en hoge temperatuur houtlijm - lignine - vrij.

Briketten van elke vorm kunnen worden verkregen op een schokmechanische pers, maar hun dichtheid is niet erg hoog.

Er is een andere methode om "euro brandhout" te verkrijgen - extrusie. Het is gebaseerd op het feit dat met een kracht van ongeveer 40 MPa de massa door middel van een schroef door de gekalibreerde gaten wordt gedrukt, terwijl producten worden gevormd in de vorm van cilinders of zeshoeken. Bij de uitgang worden ze gesneden met speciale messen.

De productiviteit van schroefextruders is hoger dan die van mechanische of hydraulische persen.

Op het oppervlak van briketten die op industriële apparatuur zijn gemaakt, passen fabrikanten vaak een letterafdruk toe. Kortom, het is een bewijs van nauwkeurige naleving van technologie.

Op het oppervlak van briketten die op industriële apparatuur zijn gemaakt, passen fabrikanten vaak een letterafdruk toe. Kortom, het is een bewijs van nauwkeurige naleving van technologie.

Voor het zelf maken en oogsten van brandstofbriketten is het irrationeel om dergelijke installaties te kopen, daar zijn andere mogelijkheden voor.

Het proces van het maken van briketten met je eigen handen

De technologie voor de productie van gecomprimeerde brandstof heeft zijn eigen kenmerken.

Het hele proces van het maken van houtbriketten is opgebouwd uit verschillende fasen:

1. Bereiding van grondstoffen. Al het gebruikte afval moet een uniforme consistentie hebben. Daarom moet de grondstof in eerste instantie volledig worden verpletterd.

2. Drogen. Het voor het persen voorbereide materiaal moet worden gedroogd. Na droging mag de grondstof niet meer dan 15 procent vocht bevatten.

3. Briketteren. Deze fase is de laatste. Het persen van gemalen en voldoende droge grondstoffen gebeurt met behulp van een hydraulische pers of door extrusie. Beide productiemethoden omvatten het proces van sterk knijpen van de bereide grondstoffen. Hierdoor komt lignine vrij uit het natuurlijke materiaal, waardoor de droge bulkmassa aan elkaar plakt.

Het is vrij eenvoudig om dit te doen:

- Week kleine houtresten in water.

- Meng natte grondstoffen met klei in een verhouding van 1 * 10.

- Vorm met een zelfgemaakte pers een briket.

De resulterende brandstof wordt onder natuurlijke omstandigheden op straat gedroogd. In plaats van klei kun je als bindmiddel behanglijm of in water gedrenkt karton gebruiken.

industriële productie

Als we het hebben over industriële productie, worden hier brandstofbriketten gemaakt met behulp van een van de drie mogelijke technologieën:

- door hydraulische persen en onder hoge druk - als resultaat worden producten verkregen die op kleine stenen lijken;

- door middel van schroefpersen onder druk en warmtebehandeling - als resultaat komen briketten naar buiten in de vorm van een leeg veelvlak;

- door hydraulische of mechanische persen onder hoge druk - als resultaat cilindrische producten.

Bekijk de thematische video voor meer informatie over dit proces.

Conclusies en nuttige video over het onderwerp

Een zelfgemaakte hendelpers maken. Productie van hoofdonderdelen en beschrijving van het werkingsprincipe:

Verfijning van het machineontwerp en het persen van briketten:

Machine voor gelijktijdige productie van meerdere briketten op basis van een hydraulische vijzel:

Het is niet moeilijk om zelf een zaagselbrikettenmachine te maken. Er kan worden gekozen uit hefboom-, hydraulische of schroefdrukgeneratie. Maar er moet aan worden herinnerd dat de kwaliteit van gefabriceerde producten niet alleen afhangt van het geassembleerde mechanisme, maar ook van de voorbereiding van grondstoffen.

Een goed ingesteld proces zal u helpen uw economie te voorzien van hoogwaardige en goedkope brandstof en zelfs de implementatie ervan te regelen.

Wil je praten over hoe je briketten hebt gemaakt om met je eigen handen te verwarmen? Heeft u waardevolle aanbevelingen over het onderwerp van het artikel dat u wilt delen met sitebezoekers? Schrijf opmerkingen in het blok hieronder, plaats foto's en stel hier vragen.