- Het gebruik van legeringen van de tin-loodgroep

- Wie en wanneer is het beter om elk van de soldeersels te gebruiken?

- Materialen en gereedschappen

- Soldeermiddelen voor het hardsolderen van aluminium

- Fluxen voor hardsolderen van aluminium

- Classificatie

- Kenmerken van de samenstelling van voedselsoldeer

- Rassen

- Toepassingsgebieden

- Conclusie

- Soldeer classificatie

- Lage temperatuur of zacht soldeer

- Hoge temperatuur of hard soldeer

- Koperen buizen solderen

- Gebruikstips

- Bekijk overzicht

- Lage temperatuur

- hoge temperatuur

- Thermische additieven (vloeimiddelen)

Het gebruik van legeringen van de tin-loodgroep

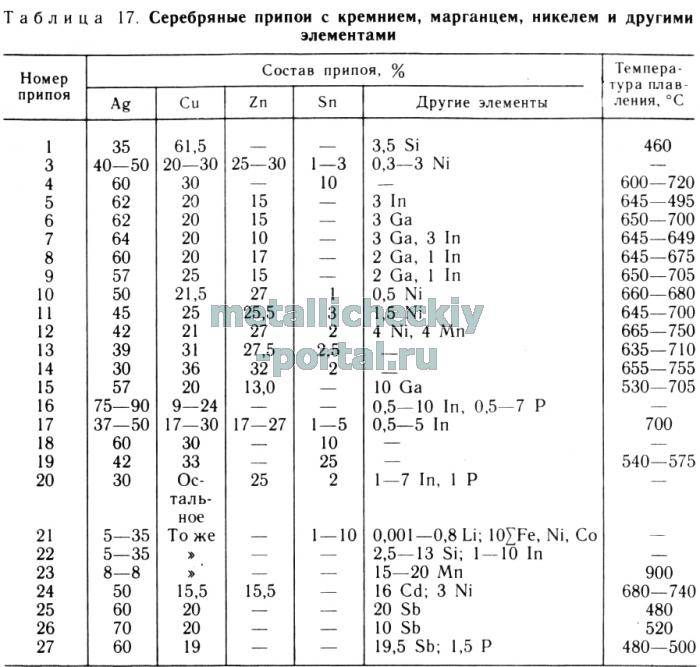

Deze legeringen omvatten:

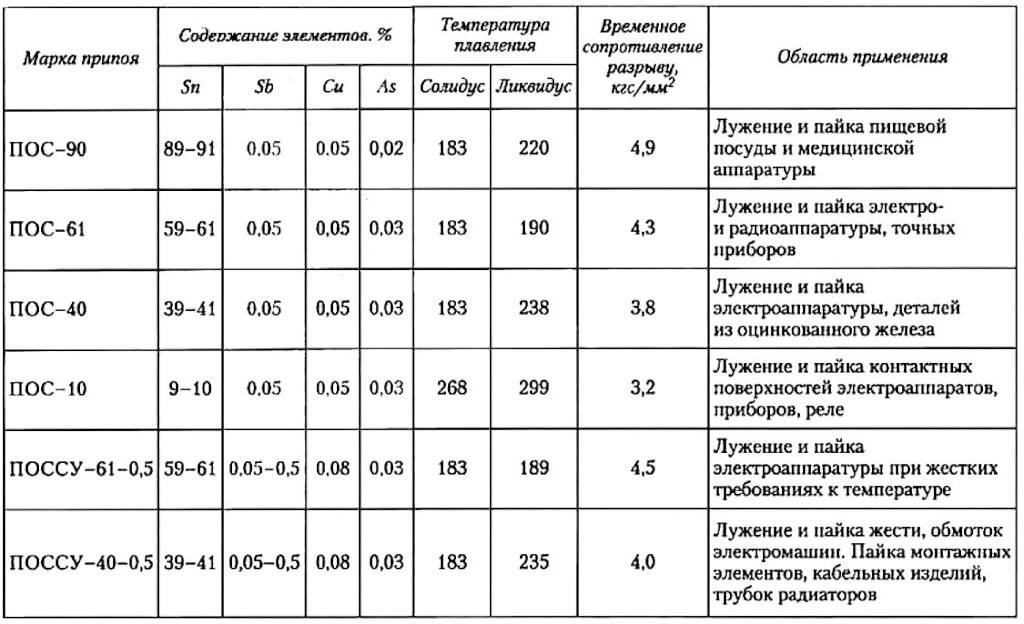

- POS-90 bevat: Pb - 10%, Sn - 90%. Gebruikt om medische apparatuur en keukengerei te repareren. Er is niet veel giftig lood, omdat het niet in contact kan komen met voedsel en water.

- POS-40: Pb - 60%, Sn - 40%. Het wordt voornamelijk gebruikt voor het solderen van elektrische apparatuur en producten van gegalvaniseerd ijzer, maar wordt ook gebruikt voor het repareren van radiatoren, messing en koperen pijpleidingen.

- POS-30: Sn - 30%, Pb - 70%. Het wordt gebruikt in de kabelindustrie, voor het solderen en vertinnen en voor zinkplaten.

- POS-61: Pb 39%, Sn 61%. Net als bij POS-60. Er is niet veel verschil.

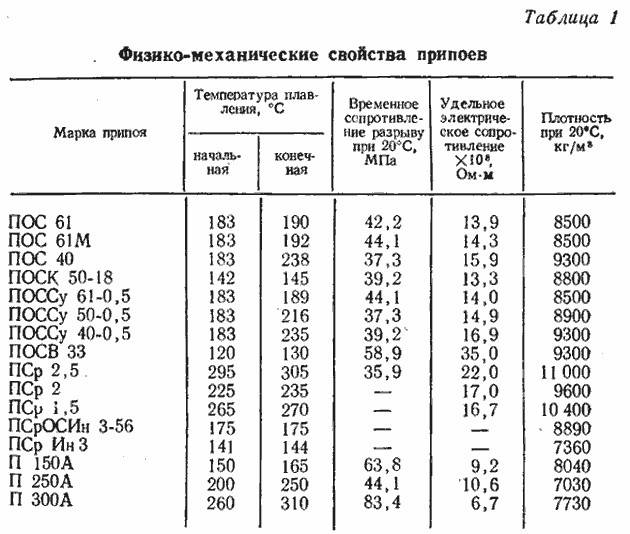

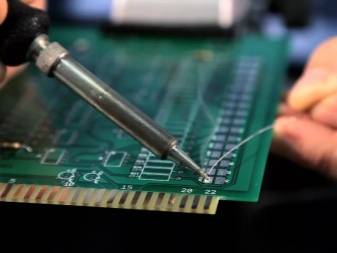

Met behulp van POS-61 wordt het vertinnen en solderen van printplaten van radioapparatuur uitgevoerd. Het is het belangrijkste materiaal voor de montage van elektronica.Smelten begint bij 183 ° C, volledig smelten bij 190 ° C. U kunt met dit soldeer solderen met een gewone soldeerbout, zonder bang te zijn dat de radio-elementen oververhit raken.

POS-30, POS-40, POS-90 worden gesmolten bij 220–265 °C. Voor veel elektronische elementen is deze temperatuur subkritisch. Het is beter om zelfgemaakte elektronische apparaten samen te stellen met POS-61, waarvan de buitenlandse tegenhanger kan worden beschouwd als Sn63Pb37 (waarbij Sn 63% is en Pb 37%). Ook worden met zijn hulp radioapparatuur en zelfgemaakte elektronica gesoldeerd.

Soldeersels worden in de regel verkocht in buizen of spoelen van 10-100 g. De samenstelling van de legering is af te lezen op de verpakking, bijvoorbeeld: Legering 60/40 (“Alloy 60/40” - POS-60). Het ziet eruit als een draad met een diameter van 0,25-3 mm.

Vaak bevat het een flux (FLUX) die de kern van de draad vult. Het gehalte wordt aangegeven als een percentage en is 1-3,5%. Dankzij deze vormfactor is het tijdens bedrijf niet nodig om flux apart toe te voeren.

Een verscheidenheid aan POS - POSSU is een tin-loodlegering met antimoon en wordt gebruikt in de auto-industrie, in koelapparatuur, voor het solderen van elementen van elektrische apparatuur, wikkelingen van elektrische machines, kabelproducten en wikkelonderdelen; geschikt voor het solderen van verzinkte onderdelen. Naast lood en tin bevat de legering 0,5-2% antimoon.

Zoals de tabel laat zien, is POS-61-0.5 het meest geschikt om POS-61 te vervangen, omdat de temperatuur van het volledig smelten 189 ° C is. Er is ook een volledig loodvrij soldeer, tin-antimoon POS 95-5 (Sb 5%, Sn 95%) met een smeltpunt van 234-240 ° C.

Wie en wanneer is het beter om elk van de soldeersels te gebruiken?

Een radio-ingenieur gebruikt een buisvormig element, waarvan de holte is gevuld met hars, wanneer solderen nodig is:

- Repareer het elektronische apparaat in het apparaat.

- Klein in volumegebieden, met behulp van buizen of haspelapparatuur.

- Bij een industriële onderneming, in aanwezigheid van een spoel, in overeenstemming met alle technologische processen en eigenschappen van het gesoldeerde metaal.

- Met lage smeltpunten.

Solderen zonder interne vulstoffen stelt u in staat om bewerkingen uit te voeren met verschillende:

- Vuurvaste metalen.

- Temperatuurregimes van smelten, afhankelijk van de samenstelling van de legering.

- Elementen die gevoelig zijn voor oververhitting - zekeringen, transistors.

- Radiotechnische producten - draden, technische borden.

- Vertin en verbind koperen, bronzen delen om een luchtdichte naad te verkrijgen.

De master bepaalt het werkgebied en selecteert de stof die geschikt is voor specifiek werk. Het is goed om radiocomponenten te bevestigen met draad met hars. Om elementen van bismut of cadmium samen te voegen, is het beter om afzonderlijk soldeer en vloeimiddel te kiezen dat voldoet aan de vereisten van de legeringen.

Materialen en gereedschappen

Om aluminium te solderen, moet u een verscheidenheid aan materialen en gereedschappen hebben, waaronder verwarmingsgereedschap, soldeer en vloeimiddelen.

Benodigde materialen en gereedschappen

Meestal wordt een elektrische soldeerbout gebruikt als verwarmingsgereedschap. Het kan worden beschouwd als een veelzijdig hulpmiddel dat gemakkelijk thuis te gebruiken is. Maar het kan alleen worden gebruikt om kleine items te repareren, meestal buizen, draden en kabels met een kleine diameter, en kleine elektrische apparaten. Het kan thuis in een geventileerde ruimte worden gebruikt, omdat het geen speciale omstandigheden en veel ruimte vereist.

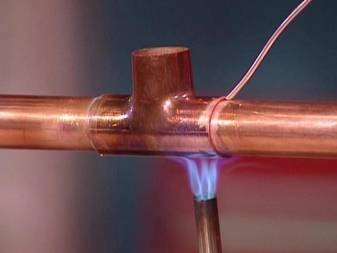

Bij het gebruik van branders is het noodzakelijk om de toevoer van de vlam strikt te regelen, die moet worden gekenmerkt door het handhaven van de balans tussen gas en zuurstof. Tijdens het werken moet de vlam helderblauw zijn. Eventuele kleurveranderingen kunnen wijzen op een teveel aan zuurstof.

Soldeermiddelen voor het hardsolderen van aluminium

Het solderen van aluminium met soldeer is een zeer moeilijke taak. Daarom is de keuze van het soldeer belangrijk voor het creëren van een kwaliteitsnaad en een sterke verbinding. Wanneer u een conventionele soldeerbout gebruikt, moet u soldeer selecteren van een metaal met een laag smeltpunt. De meest voorkomende legeringen zijn:

- zink-tin;

- bismut-tin;

- koper-tin.

Deze soorten worden heel vaak amateurradio genoemd.

Ze hebben een laag smeltpunt, wat erg belangrijk is om aluminium in zijn oorspronkelijke staat te houden zonder de structuur en fysieke eigenschappen te veranderen. De kosten van dergelijke soldeer zijn laag, dus hun aankoop wordt betaalbaar voor thuiswerkers.

Solderen voor aluminium

Maar het gebruik ervan heeft een aantal nadelen en een beperkte reikwijdte. Dus de verbinding van objecten met behulp van dergelijk soldeer verschilt niet in hoge sterkte en betrouwbaarheid. Daarom worden ze bijna uitsluitend gebruikt bij de reparatie van elektrische apparatuur, inclusief het aansluiten van draden en kabels.

Bij het repareren van grote aluminium objecten met behulp van dergelijke soldeermiddelen, zal de verbinding snel kracht verliezen en instorten. In dergelijke gevallen is het beter om vuurvast soldeer te gebruiken, waaronder zink en tin.

Het is onmogelijk om dergelijk soldeer te gebruiken bij het werken met een soldeerbout, omdat hun smeltpunt ongeveer 600 graden is. Daarom moet u, om met hen te werken, een gasbrander hebben.

Opgemerkt moet worden dat bij het solderen met een gasbrander het metaal van het werkstuk niet smelt, alleen het soldeer smelt.

Fluxen voor hardsolderen van aluminium

Bij het solderen van aluminium moet je speciale fluxen gebruiken, aangezien niet elke flux actief is in relatie tot aluminium. Stoffen op basis van ammoniumfluoroborator en triethanolamine worden het meest geschikt geacht. De meeste speciale vloeimiddelen zijn gemarkeerd met een speciale markering die hun gebruik bij het solderen van aluminium aangeeft.

Fluxen voor hardsolderen van aluminium

Als het nodig is om bij hoge temperaturen te werken, moet aandacht worden besteed aan mengsels die kaliumchloride bevatten, wat de helft is; kaliumchloride; natriumfluoriet en zinkchloride. Met deze samenstelling kunt u de meest optimale omstandigheden creëren voor werk bij hoge temperaturen.

Classificatie

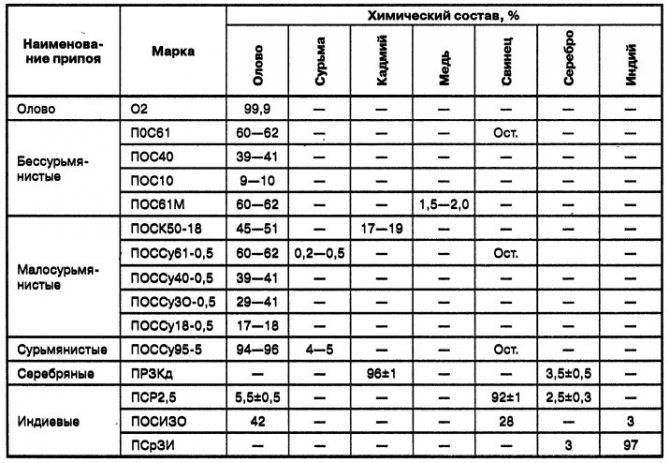

Soldeersels worden ingedeeld op basis van verschillende hoofdkenmerken. Allereerst zijn ze onderverdeeld in zacht en hard. Zachte soorten omvatten die soorten waarvoor het smeltpunt 300 graden Celsius bereikt. De maximale treksterkte is in dit geval 100 MPa, terwijl het minimum slechts 16 MPa is. Deze omvatten legeringen van lood, tin, cadmium, zink, antimoon en andere laagsmeltende metalen, waaronder loodvrij soldeer.

Vaste soorten omvatten die soorten waarvan het smeltpunt hoger is dan 300 graden Celsius. Dit verhoogt ook de treksterkte, aangezien de minimale waarde hier ongeveer 100 MPa is en de maximale waarde 500 MPa kan bereiken.Dit zijn legeringen van koper, zink, nikkel, zilver en andere metalen met een hoog smeltpunt.

Solderen Soldeer

Daarnaast is er een indeling in wat voor soort onedel metaal er in de samenstelling van het vulmateriaal zit. Het zou kunnen:

- Zilversoldeer;

- Koper;

- Blik;

- Aluminium;

- Soldeer voor het solderen van roestvrij staal.

Het is ook de moeite waard om te benadrukken in een aparte klasse fluxed grades, die respectievelijk flux bevatten, ze hebben geen extra gebruik nodig.

Leveringsopties zijn onder meer:

- Staven zijn kleine dichte elementen die worden gesmolten met een soldeerbout;

- Draad - goed geschikt voor zowel gassolderen als een soldeerbout;

- buisvormig - gemaakt in de vorm van een buis, waarbinnen de flux zich vaak bevindt;

- Vellen zijn dunne legeringsplaten die geschikt zijn voor zowel vlaksolderen als voor andere doeleinden.

Er zijn verschillende productietechnieken die ook verschillende soorten soldeer voor het solderen creëren. Onder hen zijn getrokken, geplet, gegoten, geperst, gesinterd, gestempeld, amorf en gerold.

Kenmerken van de samenstelling van voedselsoldeer

Tin wordt als een veilige legering beschouwd, dus het grootste deel van alle soldeer wordt op basis daarvan gemaakt. De samenstelling bevat een beperkt aantal elementen, waardoor er weinig voedselvarianten zijn. Elementen voor "schone" soldeer:

- Koper, waarvan het gehalte binnen 10% ligt, wat de toxiciteit niet verhoogt.

- Zink wordt ook vaak gebruikt als hoofd- of aanvullend element.

- Bismut. Het is onschadelijk, de inhoud ervan in een kleine hoeveelheid is additief en dergelijke soldeer wordt meer gebruikt voor medische doeleinden.

U kunt antimoon niet in grote hoeveelheden gebruiken, cadmium is ten strengste verboden, dat een hoge mate van toxiciteit heeft.

Soldeer voedsel

Het gebruik van "puur" soldeer wordt mede bepaald door de dikte van de te verbinden delen en de toelaatbare smelttemperatuur voor constructies en producten. Soldeer voor voedselkoper kan bijvoorbeeld koper-zilver, tin-zink en tin-koper zijn in termen van chemische eigenschappen, maar het smeltpunt van zilver (670-800 ° C) en het gebruik van een brander zijn niet geschikt voor dunne structuren, evenals voor metalen met een smeltpunt dichtbij het smeltpunt van het soldeer. Dat is de reden waarom tinlegeringen het meest voorkomen, die verschillende metalen kunnen combineren en "werken" bij verwarming tot 250 ° C.

Rassen

Food-grade soldeer wordt in verschillende soorten gebruikt.

Zilver. Modificaties met toevoeging van nikkel, koper, bismut, mangaan kunnen hier worden genomen. Hun smeltpunt is 670-800 graden, wat het gebruik van een brander vereist voor verwarming. Het is noodzakelijk om constructies te verbinden zonder er belastingen of druk op uit te oefenen.

Chroom-nikkel. Ze bieden een hoge sterkte van de verbinding, maar om de sterkte te vergroten, kunnen ze bovendien worden gelegeerd met calcium, natrium en nikkel.

Koper-fosfor. Laagsmeltend (tot 450 °C), nodig om met koperproducten te werken. Ze vormen een sterke verbinding, voor interactie waarbij een brander met het juiste vermogen nodig is.

Blik. De meest voorkomende zijn "zachte" variëteiten met een smeltpunt van 250 ° C. Ze kunnen de volgende elementen bevatten: koper, zink, bismut. Ze worden gebruikt voor niet-kritieke onderdelen, evenals voor verbonden elementen met een dunne doorsnede.Voor sommige producten kan speciaal voedselsoldeer nodig zijn: voor het solderen van een samovar wordt bijvoorbeeld puur tin of varianten met een gehalte van 90% gebruikt. Dit is een van de meest milieuvriendelijke merken van laagsmeltend soldeer.

Het proces van het solderen van roestvrij staal en koper van voedingskwaliteit;

Toepassingsgebieden

Het doel is afhankelijk van de metalen die voor de producten zelf worden gebruikt, hun configuratie en dikte. De belangrijkste voedselmetalen zijn:

roestvrij staal

De verbindingsmethode hangt af van de dikte van de plaat: als deze minder dan 3 mm is en als er geen vereisten zijn voor de sterkte van de naad, kunnen tinlegeringen worden gebruikt. Maar zilversoldeer wordt als het beste beschouwd voor het solderen van voedsel van roestvrij staal, vooral als het een kleine hoeveelheid nikkel bevat. Het heeft een vergelijkbare kleur en corrosiebestendigheid. In het tweede geval moet rekening worden gehouden met de werkomstandigheden met roestvrij staal, evenals met de fysisch-chemische samenstelling, die niet allemaal zonder gevolgen aan zo'n hoge hitte kunnen worden blootgesteld, wat nodig is om hardsoldeer te smelten. Complex zijn legeringen met een nikkelgehalte van meer dan 25%, die bij langdurige verhitting tot +500-700°C carbiden beginnen af te geven (de corrosieweerstand neemt af).

Voor ovensolderen worden zilver-mangaan- of chroom-nikkelvariëteiten gebruikt. Solderen wordt uitgevoerd met borax.

Koper met messing, roestvrij staal

Het combineren van metalen bemoeilijkt het solderen. Het verschil in smelttemperaturen en de eigenschappen van metalen bemoeilijken de keuze van soldeer, vloeimiddel en daarmee technologie. Het gebruik van een soldeerbout is in de meeste gevallen onrendabel door het gebruik van hardsoldeer en/of grote contactvlakken. Toortssolderen is een goede algemene techniek omdat het het proces zal versnellen door te voorkomen dat de flux oxideert.Voor niet-kritieke onderdelen zijn messingsoldeersels heel geschikt, voor verantwoorde onderdelen is het de moeite waard om te stoppen bij een duurdere en hoogwaardigere koper-fosforversie.

Conclusie

Voor productieschalen zijn soldeerverbruikspercentages voor solderen volgens GOST ontwikkeld, zonder welke het rationeel gebruik van dure materialen onmogelijk is. De prestatie-evaluatie werd uitgevoerd op basis van tabelgegevens van materiaaleigenschappen op basis van metingen en vergelijkende berekeningen. Aanvullende elementen zijn ook onderhevig aan rantsoenering: vloeimiddelen, beschermende, oxiderende media, verbruiksartikelen voor het solderen.

Soldeer classificatie

Soldaten

- door de chemische samenstelling van de legering, bijvoorbeeld fosforsoldeer;

- door de hoogte van de smelttemperatuur;

Het zou logisch zijn om de soorten soldeer te beschouwen in termen van de fysieke eigenschappen van de resulterende soldeersamenstelling. De belangrijkste factor zijn de kenmerken van het metaal en de legering - de metgezel.

Volgens dit criterium verschillen de soorten als volgt:

Lage temperatuur of zacht soldeer

Slechts 450°C is het maximaal toelaatbare niveau voor het smeltpunt in deze vorm. Deze eigenschap heeft invloed op de sterkte van de verbinding, maar niet op de meest kritische manier: deze is iets lager dan die van hardsoldeer.

Binnen deze soort zijn er ook ondersoorten op basis van de chemische samenstelling:

- lood en loodvrij;

- lood-tin legeringen;

- speciaal doel en met gemakkelijk smelten.

Soldeer voor het solderen van koper.

Tin-kopersoldeer bestaat voor 97% uit tin en slechts voor 3% uit koper. Dit is een zeer populair mengsel en het is vrij goedkoop.

Tin-zilversoldeersels zijn sterker dan de vorige in hun eigenschappen; dit zijn de meest populaire mengsels voor het solderen van verwarmingssystemen. Hun aandelensamenstelling is bijna hetzelfde: 95% - tin en 5% - zilver.

Het markeren van composities voor solderen is eenvoudig en duidelijk. Neem bijvoorbeeld de merken POS-18, POS-30 enzovoort. De cijfers geven het percentage tin in het mengsel aan. POS-61 mengsel is de meest geschikte optie om met koper en messing te werken, en POS-30 is veelzijdiger: naast koper en messing is het geschikt voor het solderen van staallegeringen en ijzer.

Hoge temperatuur of hard soldeer

Het is duidelijk dat hier de smelttemperatuur veel hoger ligt, die soms wel 800°C bereikt. Dit geeft meer sterkte aan de naden, het is hoger dan bij gebruik van "zachte" soldeer.

Volgens de chemische samenstelling zijn harde legeringen onderverdeeld in:

- koper-zink;

- koper-fosfor soldeer;

- puur koper, geen onzuiverheden.

Dit is nodig vanwege het risico op beschadiging van de structuur van het onderdeel door het basismetaal in koper, bijvoorbeeld buizen met dunne wanden.

Massieve soorten worden gebruikt waar sterkere verbindingen nodig zijn. Het zijn onder meer hardsoldeerlegeringen van de merken BCuP, Bag, etc. De kwaliteit en betrouwbaarheid van de verbinding is afhankelijk van de fractionele samenstelling van verschillende elementen.

Hardsoldeer is onderverdeeld in:

- hardnekkig

- smeltbaar

Koper-zinklegeringen zijn vrij zeldzaam, ze worden perfect vervangen door andere mengsels die brons, messing of zink bevatten.

Soorten koperen fittingen.

Koper-fosfor soldeer heeft dezelfde eigenschappen en functies als de dure versie van het pure zilver mengsel voor het solderen van werkstukken van brons, messing, etc.

De markeringen zijn hier iets anders: PMC-36, waar de letter "P" staat voor "soldeer", "MC" - de woorden "koper-zink", en het cijfer 36 - het percentage koper in deze samenstelling.

Volgens de criteria van veelzijdigheid en economische beschikbaarheid zijn in de eerste plaats natuurlijk koper-fosfor soldeer. Ze worden in verschillende soorten werk gebruikt, hoewel ze een bepaald nadeel hebben. Dit is onvoldoende hechtsterkte bij lage temperaturen.

De sterkste en meest duurzame verbindingen worden verkregen met behulp van speciale mengsels van meerdere componenten. Dezelfde sterkte wordt gegeven door koper-zinksoldeer. De meest voorkomende samenstelling is als volgt: 92% koper, 2% zilver, 6% fosfor.

Opgemerkt moet worden dat zelfs kleine afwijkingen van technologische normen kunnen leiden tot ernstige situaties tot ongevallen.

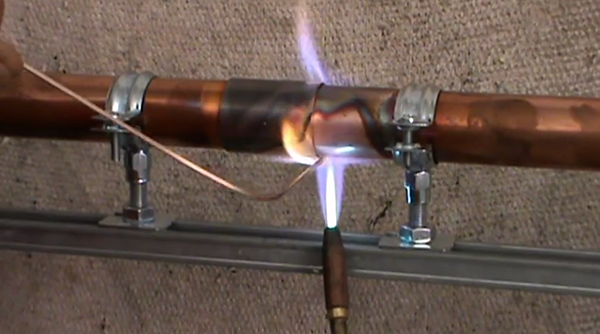

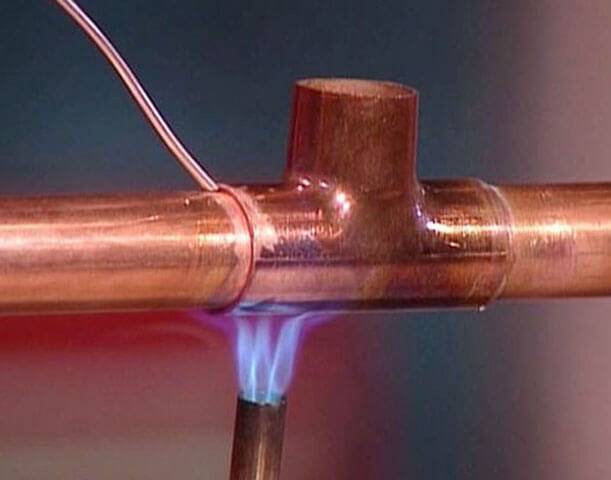

Koperen buizen solderen

Omdat koper enigszins gevoelig is voor corrosieve processen, kan het gemakkelijk worden gesoldeerd. Tin, zilver, andere legeringen en metalen komen er het beste mee in contact tijdens het dockingproces.

Capillair solderen wordt gebruikt om koperproducten te verbinden. Het is gebaseerd op het vermogen van een vloeistof om door adhesie door nauwe kanalen te bewegen, ook tegen de richting van de zwaartekracht in. Door het fenomeen van capillariteit is het soldeer in staat om de gaten gelijkmatig te vullen, ongeacht hoe de leidingen zich bevinden.

Het soldeerproces kan in dit geval plaatsvinden met licht, middelmatig en hoogsmeltend soldeer. Vanwege het eerste type wordt solderen bij lage temperatuur uitgevoerd en de andere twee - solderen bij hoge temperatuur. De keuze van soldeer is gebaseerd op de omstandigheden waarin de voltooide pijpleiding zal worden gebruikt.

Het smeltbare type, ook wel zachtsoldeer genoemd voor het solderen van koperen buizen, behoort tot tin en legeringen daarmee: tin-koper, tin-zilver, tin-koper-zilver. Soldeersels zijn van hetzelfde type, waarvan het hoofdbestanddeel lood is, maar ze zijn giftig en kunnen daarom niet worden gebruikt bij het leggen van pijpleidingen voor de toevoer van drinkwater.

Gebruikstips

De juiste soldeerkeuze maakt het mogelijk om zonder veel moeite en tijd koperen leidingen tot één systeem te verbinden. De stootverbinding is in de regel betrouwbaar en zelfs in staat om afdichting te bieden in pijpleidingen van elk type configuratie. Een zorgvuldig uitgevoerde naad elimineert volledig het optreden van lekkages van stoffen die door het leidingsysteem circuleren. Een goed gemaakte soldeerverbinding met een goed gekozen soldeersel kan vele jaren meegaan zonder dat er veel aandacht of regelmatig speciaal onderhoud nodig is.

Bij het maken van verbindingen met soldeer op hoge temperatuur ontstaat vaak de situatie dat een vloeimiddel nodig is. Dit onderdeel is nodig om het gebied voor te bereiden op het solderen om oxidatieve koperprocessen te voorkomen die de stootvoeg vernietigen. Als vloeimiddel worden metaboorzuur, natriumtetraboraat, booroxide gebruikt. Aan deze componenten worden vaak kalium- en calciumfluoridecomponenten toegevoegd.

Voor het solderen van koper worden vaak samenstellingen met fluorwaterstof- en boorzuur gebruikt, er wordt kaliumhydroxide aan toegevoegd. De goedkoopste flux voor het solderen van koper is gewone borax. Flux is een poeder van een fijne fractie of een samenstelling van kleine stukjes. Ervaren vakmensen dopen de soldeerdraad in fluxpoeder voor het gemak van het uitvoeren van werkzaamheden.Soms wordt soldeer samen met flux gemalen tot een homogeen poeder is verkregen, maar dit wordt zelden gedaan, omdat het proces arbeidsintensief is.

Om te beginnen met het solderen van koperen buizen, heb je het volgende gereedschap nodig:

- soldeersamenstelling voor koper;

- stroom;

- gasbrander of soldeerbout;

- snij-inrichting voor het snijden van de pijpplano in afzonderlijke delen van de gewenste maat;

- beveler en metalen borstel - ze helpen bij het verwijderen van metalen bramen die kunnen optreden bij het doorsnijden van de pijp.

Voordat u met het werk begint, moet u de buis afsnijden en verwerken zodat er geen bramen op zitten. Als dit niet gebeurt, zal de stootkoppeling van twee delen niet de vereiste sterkte opleveren. De binnenkant van de pijp is geborsteld voor metaal. Deze behandeling verhoogt de doorvoer van het pijpleidingsysteem. De volgende stap in het proces van het maken van een stootverbinding is dat het werkoppervlak van de buizen bij de verbinding wordt gereinigd. De reiniging wordt uitgevoerd met een flux, waarmee u de oxidefilm kunt verwijderen en daardoor de mate van oppervlaktespanning in het materiaal kunt verminderen en de hechting kunt vergroten.

Sommige technologieën voor het soldeerproces voorzien in het voorverwarmen van de te verbinden onderdelen. Hiervoor wordt een gasbrander met gerichte vlamuittrede gebruikt. Om grote hoeveelheden werk uit te voeren, kunt u een gasfles gebruiken met een propaan-butaanmengsel.

Tijdens het solderen van koperen onderdelen kunnen zich verschillende situaties voordoen, die helpen om ermee om te gaan advies van ervaren vakmensen.

Tijdens het snijden van blanks uit een pijp verschijnen vaak defecten in de vorm van deuken op de wanden, deze omstandigheid is de reden voor de slechte kwaliteit van de stootvoeg. Bij het snijden is het noodzakelijk om vervorming van de buis te voorkomen en niet over de defecten te solderen.

Voor een betere hechting is het noodzakelijk om de oppervlakken van de samengevoegde buissecties te ontvetten, aangezien elke, zelfs de meest subtiele vervuiling zal leiden tot een vermindering van de kwaliteit van de stootvoeg.

Om ervoor te zorgen dat de naad gelijkmatig en sterk is, is het noodzakelijk om de opening waarbinnen het solderen zal worden uitgevoerd correct te selecteren. Als de buissectie in het bereik van 10-110 mm ligt, wordt de spleetwaarde gekozen in het bereik van 7 tot 50 mm.

Voordat u een stootvoeg maakt, kunt u het beste de werkstukken goed opwarmen. Als de verwarming onvoldoende is, kan de stootvoeg zelfs bij kleine belastingen worden vernietigd.

Bij het aanbrengen van vloeimiddel moet erop worden gelet dat het het gehele werkoppervlak gelijkmatig bedekt.

Op plaatsen waar de flux niet raakt, zal de stootvoeg instorten.

Bij het werken met een soldeerbout of een gasbrander is het belangrijk om de techniek te volgen. Als het verbindingsgebied oververhit raakt, verliest niet alleen het vloeimiddel, maar ook het soldeer hun eigenschappen.

In de volgende video vindt u TOP 4 soldeer voor het solderen van koperen buizen van koelkasten.

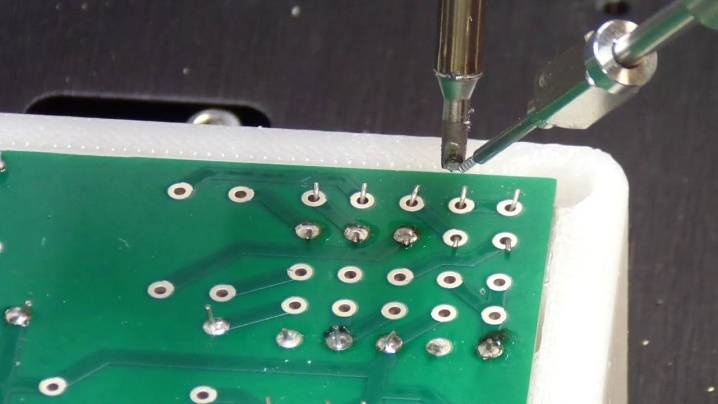

Bekijk overzicht

Met selectief solderen kunt u betrouwbare verbindingen vormen op de pinnen van de pincomponenten van radio-elektronica. Deze technologie is anders dan de traditionele soldeergolfverbinding. Solderen wordt uitgevoerd op enkele punten van bewerkte platen. Strakke montage, de locatie van de pinnen onder de behuizing, de kleine afstand zijn niet langer een serieus probleem.De belangrijkste processen en stappen zijn echter dezelfde als bij de klassieke techniek.

De term "kromlijnig solderen" verwijst in de eerste plaats naar het aansluiten van verlaagde plafonds. Met strikte naleving van technologie is het mogelijk om een bijna onzichtbare naad te bereiken.

Een gebogen verbinding is echter erg moeilijk te maken en erg duur om mee te werken.

Lage temperatuur

Dit soort werk werd in de tweede helft van de 20e eeuw erg populair. De verspreiding ervan wordt in verband gebracht met de opkomst van de radio-elektronische industrie en in het bijzonder de computertechniek. Alleen manipulaties bij een relatief lage temperatuur maken het mogelijk om de veiligheid van dunne elektronische printplaten en individuele microschakelingen te waarborgen. Maar ga er niet vanuit dat zachtsolderen alleen mogelijk is in goed uitgeruste industrieën met geavanceerde apparatuur. Er zijn aparte opties beschikbaar voor bijna elke radioamateur.

De rol van het soldeer is niet de belangrijkste, maar alleen de versterking van de verbindingen die worden gecreëerd. Zachtsoldeer kan ook worden gebruikt in stroomvoerende verbindingen. Een verscheidenheid aan metalen kan met dergelijke verbindingen worden gesoldeerd, maar u zult de voorbereidingsparameters zorgvuldig moeten overwegen.

hoge temperatuur

Deze term verwijst naar verbindingen die zijn verkregen bij een temperatuur die niet lager is dan 450 graden. De soldeerverbinding op hoge temperatuur is strakker. Maar er moet rekening mee worden gehouden dat dit aanzienlijke veranderingen in de structuur van het materiaal tot gevolg heeft. Bij het hoge temperatuur solderen van gietijzer ontstaan veel problemen. In sommige gevallen vindt verwarming plaats tot 1000 graden en zelfs hoger, maar een dergelijke behoefte doet zich zelden voor.

Thermische additieven (vloeimiddelen)

Meestal worden messingsoldeersels gebruikt wanneer het nodig is om producten van hetzelfde materiaal te articuleren.

Meestal worden messingsoldeersels gebruikt wanneer het nodig is om producten van hetzelfde materiaal te articuleren.

Omdat messing (een legering van zink en koper in een verhouding van twee tot drie) tot de categorie van vuurvaste soldeer behoort, is het onmogelijk om te werken zonder speciale additieven - vloeimiddelen.

Een competente keuze van actieve materialen bij het werken met messingproducten stelt u niet alleen in staat om een redelijk sterke verbinding te krijgen, maar vereenvoudigt ook de workflow zelf aanzienlijk.

Onder andere de soldeerverbindingen die worden verkregen bij het werken met flux hebben een volledig afgewerkt en esthetisch uiterlijk en behoeven geen aanvullende bewerking.

Om het gewenste resultaat te verkrijgen zijn de gebruikelijke samenstellingen op basis van alcohol en colofonium niet geschikt, waardoor het niet mogelijk is om de oxidefilm die altijd aanwezig is op messingproducten op te lossen.

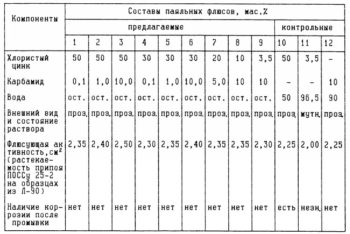

Daarom moeten bij het solderen van messing meer actieve soorten fluxadditieven worden gebruikt die zijn bereid op basis van zinkchloride. De lijst met bestaande modificaties van zinkchloridefluxen en hun toepassingsgebieden vindt u in de bijbehorende tabel.

De meest voorkomende namen van fluxcomponenten omvatten ook bekende actieve additieven zoals borax en zijn derivaten (bijvoorbeeld kaliumfluorboraat).

Bij het werken met borax en andere fluxen, mag het gehalte aan actieve componenten in de soldeerzone niet hoger zijn dan 5 procent, wat voldoende is voor een goede vloeibaarheid van messingsoldeer en hoogwaardige vulling van bestaande gaten.