- Lasapparaat

- Voors en tegens

- 4 Regelgevend kader voor stomplassen

- Voorbereiden op het lassen

- 5 Inkomende inspectie van buizen, fittingen en lasmondstukken

- Socket installatie

- Kwalificatievereisten

- Methoden voor het installeren van polyethyleen buizen

- Voor-en nadelen

- Regels voor het lassen op PE-buizen

- Theoretische basis

- Instructies: hoe plastic buizen te lassen

- Voorbereiding van pijpen voor lassen

- Het lasapparaat instellen

- Verwarmingsonderdelen

- Aansluiting van onderdelen

- Schoonmaken

Lasapparaat

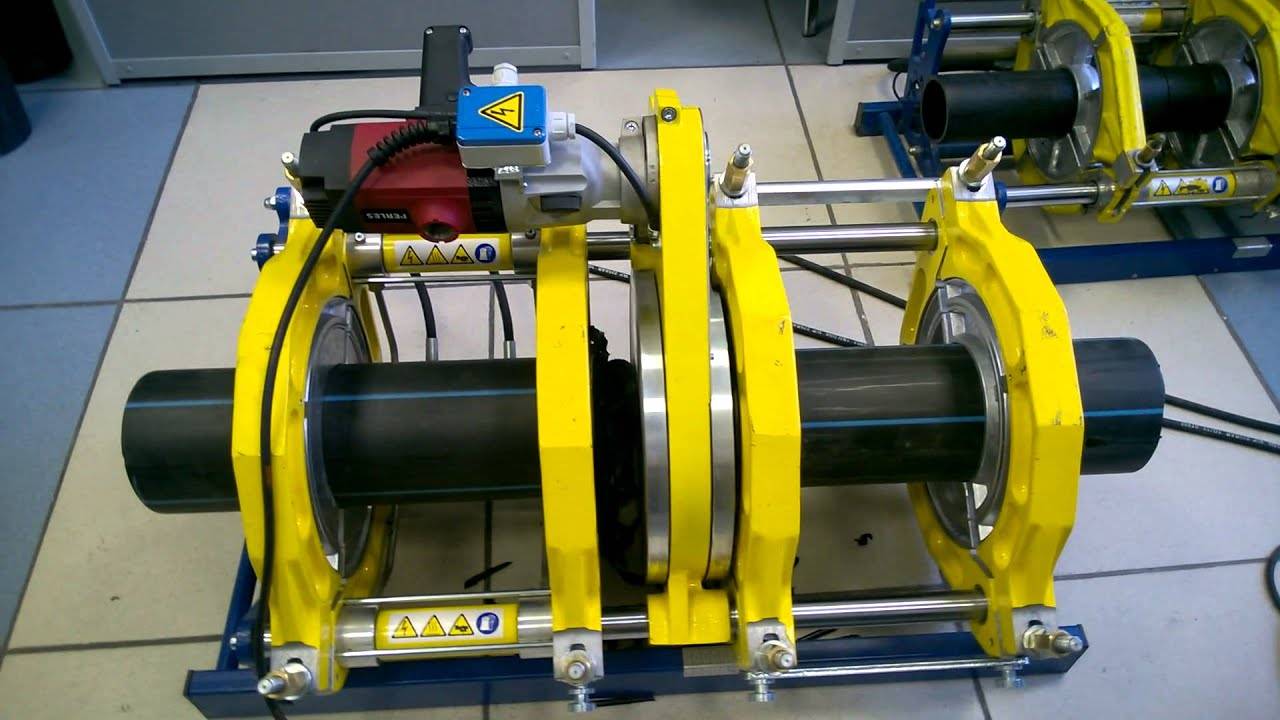

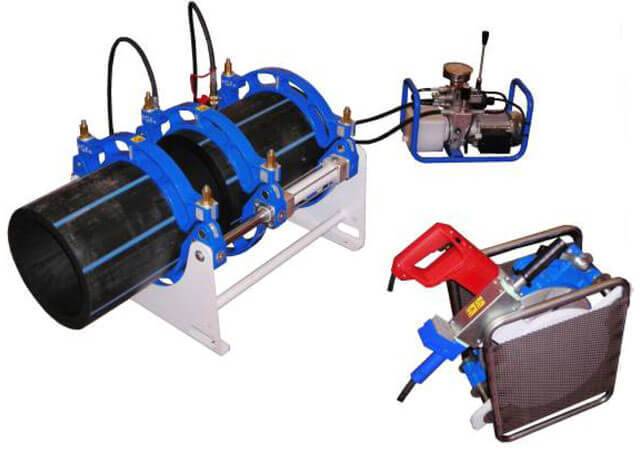

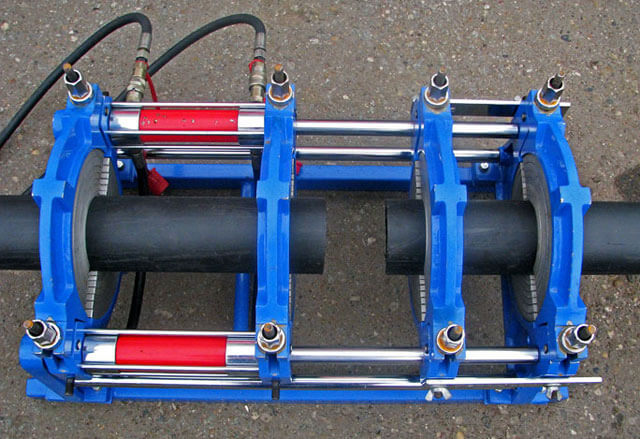

Het apparaat voor het lassen van HDPE-buizen bestaat uit verschillende elementen. Elk element voert zijn functies uit. Een centreerinrichting wordt bijvoorbeeld gebruikt om leidingen te klemmen en te centreren. Het is uitgerust met twee of vier klemmen. De schaafmachine wordt gebruikt om de uiteinden te verwerken. Een lasspiegel - verwarmt de buizen tot het smeltpunt.

Bovendien is het apparaat uitgerust met een apparaat waarmee u de benodigde kracht kunt creëren om de buis tegen de lasspiegel te drukken, evenals om twee buissecties tijdens het persen te drukken. Met de besturingseenheid van het apparaat kunt u de benodigde spanning leveren en de parameters van het apparaat binnen een bepaald interval handhaven.

Voors en tegens

Net als elke andere professionele activiteit, wordt het werk van een kunststoflasser gekenmerkt door zijn eigen onderscheidende kenmerken.Bovendien zijn ze niet alleen positief, maar ook negatief. U moet van tevoren vertrouwd raken met alle kenmerken van de professionele activiteit van een specialist, zodat u in de toekomst geen spijt krijgt van het kiezen van een carrière.

De voordelen zijn onder meer:

- een hoge vraag (na een professionele opleiding tot kunststoflasser, komt u niet zonder werk te zitten);

- fatsoenlijk loon;

- een korte opleiding (aangezien lassers niet in het hoger, maar in het middelbaar beroepsonderwijs worden opgeleid), enz.

Tegelijkertijd is het onmogelijk om de bestaande tekortkomingen niet op te merken, waarvan de belangrijkste het feit is dat ze in ongunstige, vaak gevaarlijke omstandigheden zullen moeten werken. Zo kunnen schadelijke dampen de gezondheid van een werknemer nadelig beïnvloeden.

4 Regelgevend kader voor stomplassen

Zoals blijkt uit , was er tot voor kort in Rusland veel verwarring met stuiklastechnologie, aangezien verschillende huidige regelgevende documenten er hun eigen interpretatie aan gaven, en daarom gaven de meeste lassers er de voorkeur aan om de slanke Duitse DVS-technologie te vertrouwen. En de vereisten voor stuiklasapparatuur in Rusland waren helemaal niet gedefinieerd door enige norm.

Sinds begin 2013 zijn in de Russische Federatie twee regelgevende documenten tegelijk van kracht geworden:

- GOST R 55276 - voor de technologie van stomplassen van PE-buizen tijdens de installatie van water- en gasleidingen, gebaseerd op de vertaling van de internationale norm ISO 21307;

- GOST R ISO 12176-1 - voor stuiklasapparatuur, gebaseerd op de vertaling van de internationale norm ISO 12176-1.

De goedkeuring van GOST voor apparatuur was zeker nuttig. Helaas betekent dit niet dat de meest laagwaardige geïmporteerde apparatuur meteen werd uitgeroeid.Maar hoe dan ook, een paar Russische apparatuurfabrikanten zijn nu gedwongen om aan kwaliteit te werken en de consument heeft een hint gekregen om de kwaliteit van de gekochte apparatuur te beoordelen.

GOST over de technologie van stuiklassen bracht relatieve orde. In ieder geval leidde het tot de uniformiteit van de technologie van stomplassen van PE-buizen op het grondgebied van de Russische Federatie. Maar de problemen bleven.

BELANGRIJK! GOST R 55276 legaliseerde, samen met de traditionele lagedruklasmodus (vergelijkbaar met DVS 2207-1 en oude Russische normen), de hogedruklasmodus voor polyethyleenbuizen, die voorheen alleen in de VS werd gebruikt. Deze modus stelt hogere eisen aan de apparatuur, maar kan de lascyclustijd aanzienlijk verkorten.

BELANGRIJK! GOST R 55276 is nauwelijks geschikt voor direct gebruik op een bouwplaats, omdat het niet gericht is op een lasser, maar op een ontwikkelaar van een technologische kaart voor het lassen van polyethyleen buizen. BELANGRIJK! GOST R 55276 loste het probleem van beperkingen waar de oude Russische normen onder geleden hadden niet op en tot op de dag van vandaag lijden alle buitenlandse normen

Ten eerste is het toegestane luchttemperatuurbereik van +5 tot +45 ° C, terwijl een groot deel van het grondgebied van de Russische Federatie gedwongen wordt te gaan lassen wanneer de moerassen bevriezen. Ten tweede is de maximale wanddikte van de buizen 70 mm, terwijl de wanddikte van daadwerkelijk geproduceerde buizen al lang meer dan 90 mm bedraagt. En ten derde is het buismateriaal alleen traditioneel lagedrukpolyethyleen (HDPE) met een smeltstroomsnelheid van ten minste 0,2 g / 10 min (bij 190/5), terwijl niet-vloeiende soorten polyethyleen al lang worden gebruikt voor de productie van pijpen met grote diameter gemiddelde druk met MFI lager dan 0,1 g/10 min (bij 190/5).Voor omstandigheden buiten de bewezen limieten van luchttemperatuur en wanddikten, hebben sommige fabrikanten de technologie voor het lassen van polyethyleen buizen berekend door de huidige regelgeving te extrapoleren, maar deze theoretische technologie is nog niet geverifieerd door langdurige tests. Voor niet-vloeiende soorten polyethyleen is er geen technologie voor pijplassen, zelfs niet in theorie. Als gevolg hiervan wordt ongeveer 80% van al het laswerk in Rusland uitgevoerd onder omstandigheden die verder gaan dan de beperkingen van bewezen technologie!

BELANGRIJK! GOST R 55276 loste het probleem van beperkingen niet op waaraan de oude Russische normen leden en tot op de dag van vandaag lijden alle buitenlandse normen. Ten eerste is het toegestane luchttemperatuurbereik van +5 tot +45 ° С, terwijl een groot deel van het grondgebied van de Russische Federatie gedwongen wordt te gaan lassen wanneer de moerassen bevriezen

Ten tweede is de maximale wanddikte van de buizen 70 mm, terwijl de wanddikte van daadwerkelijk geproduceerde buizen al lang meer dan 90 mm bedraagt. En ten derde is het buismateriaal alleen traditioneel lagedrukpolyethyleen (HDPE) met een smeltstroomsnelheid van ten minste 0,2 g / 10 min (bij 190/5), terwijl niet-vloeiende soorten polyethyleen al lang worden gebruikt voor de productie van pijpen met grote diameter gemiddelde druk met MFI lager dan 0,1 g/10 min (bij 190/5). Voor omstandigheden buiten de bewezen limieten van luchttemperatuur en wanddikten, hebben sommige fabrikanten de technologie voor het lassen van polyethyleen buizen berekend door de huidige regelgeving te extrapoleren, maar deze theoretische technologie is nog niet geverifieerd door langdurige tests. Voor niet-vloeiende soorten polyethyleen is er geen technologie voor pijplassen, zelfs niet in theorie. Als gevolg hiervan wordt ongeveer 80% van al het laswerk in Rusland uitgevoerd onder omstandigheden die verder gaan dan de beperkingen van bewezen technologie!

Vorig

2

Spoor.

Voorbereiden op het lassen

Voordat u begint met lassen, moet u van tevoren alle benodigde apparatuur en gereedschappen voorbereiden. Je zal nodig hebben:

- lassen met kabels en houder;

- masker (meestal vergeten);

- wanten of leggings (canvas, zeildoek, suède);

- metalen borstel;

- hamer om slakken te verwijderen.

Controleer de laskabels visueel op schade aan de isolatie, anders kan er kortsluiting ontstaan of is er een groot risico op elektrische schokken. Kies de beste optie voor jou: een lashelm of een laskap met handvat, want elk heeft zijn eigen voordelen (beginners wordt aangeraden een schild te gebruiken). Wanten mogen in geen geval gemaakt zijn van brandbaar materiaal of synthetisch materiaal. Bij spatten smelten ze onmiddellijk (ontbranden), zijn ze moeilijk te verwijderen en kunnen ze aan de huid blijven kleven.

5 Inkomende inspectie van buizen, fittingen en lasmondstukken

SP 40-102-2000 schrijft naast het controleren van verpakkingen, markeren van buizen en hulpstukken, externe inspectie voor "meten en vergelijken van de buiten- en binnendiameters en wanddikte van buizen met de vereiste diameters". Wat zijn de "vereiste" afmetingen, wordt hieronder aangegeven: "de meetresultaten moeten overeenkomen met de waarden gespecificeerd in de technische documentatie voor buizen en hulpstukken."

En nu opgelet: een incident! In Rusland is er tot op heden geen GOST die nauwkeurig de geometrie beschrijft van polypropyleen buizen en hulpstukken die bedoeld zijn voor moflassen.Zelfs de langverwachte GOST R 52134-2003 "DRUKLEIDINGEN VAN THERMOPLASTICS EN VERBINDINGSONDERDELEN MET HEN VOOR WATERTOEVOER EN VERWARMINGSSYSTEMEN", die uiteindelijk in het voorjaar van 2004 werden goedgekeurd, houdt geen rekening met het feit dat de buitendiameter van pijpen voor moflassen moet noodzakelijkerwijs met een zeer specifieke hoeveelheid groter zijn dan de nominale diameter van de pijpleiding.

En de geometrie van polypropyleen fittingen in de gespecificeerde GOST wordt helemaal niet beschreven.

Alle Russische polypropyleen buizen en hulpstukken worden geproduceerd op basis van technische specificaties, waarvan de fabrikant de ontwikkeling zelf bestelt voor geautoriseerde organisaties. Dus waarmee vergelijk je de maten van buizen en hulpstukken tijdens de inkomende inspectie?

Alles is heel eenvoudig! Referentie normatief document dat de geometrie beschrijft van een verwarmd gereedschap (lasmondstukken) voor moflassen - DVS 2208-1 (Duitsland). Het belangrijkste idee is dat zowel de doorn als de huls van het verwarmde gereedschap in hun middelste deel een diameter hebben die overeenkomt met de nominale diameter van de te lassen pijpleiding (Fig. 15). Beide werkoppervlakken van de sproeiers zijn conisch, de tapsheid is ongeveer 0,5º.

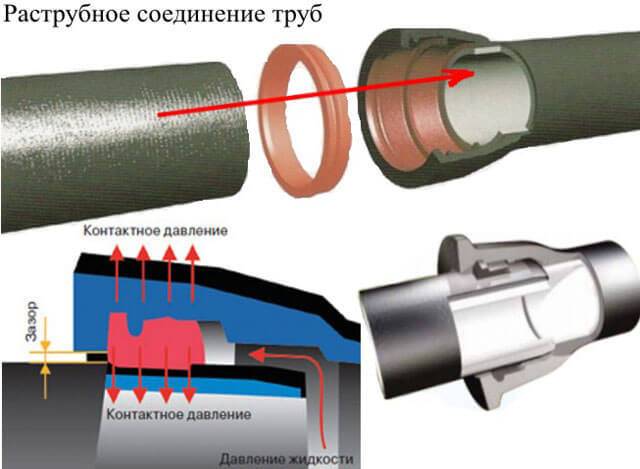

Referentie normatief document dat de geometrie van polypropyleen buizen en hulpstukken voor moflassen beschrijft - DIN 16962 "Aansluitingen en componenten voor drukleidingen van polypropyleen". Het belangrijkste idee is dat een plastic buis alleen met kracht in de huls van een verwarmd gereedschap kan worden gestoken en alleen wanneer het buitenoppervlak van de buis is gesmolten (afb. 16). En zodat de doorn van het verwarmde gereedschap ook alleen met kracht in de fitting kan worden gestoken en alleen wanneer het binnenoppervlak van de fitting is gesmolten.

| Rijst. 15 Lasmondstukgeometrie | Rijst. 16 Buis- en fittinggeometrie |

Daarom is het meest relevante en eenvoudigste onderdeel van de invoercontrole van polypropyleen buizen en hulpstukken om te controleren of een koude leiding niet in een koude fitting kan worden ingevoerd. Bovendien moet ervoor worden gezorgd dat noch de koude fitting, noch de koude leiding met het koude mondstuk kunnen worden gecombineerd.

Als dit niet het geval is, is het niet mogelijk om uw leiding op uw fittingen aan te sluiten met behulp van socket (socket) lastechnologie.

In de praktijk hebben lasmondstukken, zelfs Chinese of Turkse, zelden een onregelmatige geometrie. Ze worden allemaal verwerkt op CNC-machines volgens de vereisten van DVS 2208-1. Past een polypropyleen fitting (of leiding) vrij, dan is in 99,99% van de gevallen een defecte fitting (of leiding) de oorzaak.

Bij het kiezen van nozzles is het logisch om allereerst aandacht te besteden aan de kwaliteit van de tefloncoating. De antikleefeigenschappen van Teflon kunnen worden getest met een lekkende balpen.

Als het je lukt om een druppel pasta op de teflon achter te laten, is dat slecht. Een druppel pasta plakt niet aan een goede tefloncoating, maar blijft op de penschacht. En hoe duurzaam de coating is - de tijd zal het leren.

Een ander teken van een goedkoop mondstuk is wanneer het werkoppervlak niet glad is, maar in reliëfringen. Draaien van slechte kwaliteit veroorzaakt snelle slijtage van de teflon op de verhoogde ribben.

En verder. Alle degelijke sproeiers hebben een luchtkanaal in het zijgedeelte. Een plug van polypropyleen kan bijvoorbeeld eenvoudigweg niet op een lasmondstuk worden geplaatst als er geen luchtkanaal is.

Socket installatie

Opgemerkt moet worden dat u in binnenlandse documenten geen normen voor het solderen van sockets zult vinden. Het wordt alleen beschreven in de Europese normen DVS 2207-15.Stapsgewijze instructies voor het lassen van HDPE-buizen met koppelingen:

Voordat u aan het werk gaat, moet u de communicatie voorbereiden. Om dit te doen, wordt het buitenoppervlak gereinigd van verschillende verontreinigingen: stof, vet. Dit kan met een vochtige doek en een alcoholoplossing of een speciaal mengsel. Het wordt verkocht in sanitairwinkels;

Nadat de kruising in orde is gebracht. De dichtheid van de bevestiging hangt af van de gladheid van de snede. Je moet langs het uiteinde van de pijp lopen met schuurpapier of het schoonmaken met een verfrommelde krant

Nadat de verbinding van de HDPE-buizen is gesneden tot een afschuining van 1 mm bij 45 graden, is dit erg belangrijk voor een goede bevestiging; Foto - docking

Vervolgens moet u de kranen in de koppeling installeren

Het is verdeeld in twee helften: de eerste wordt op de buis geplaatst (dit is de doorn) en het tweede segment wordt in de tweede gestoken (dit is de huls)

Opgemerkt moet worden dat het aanbrengen van de koppeling pas mag worden gestart nadat het gereedschap is verwarmd; Foto - verbinding

Het voorverwarmde mondstuk wordt zo snel mogelijk op de communicatie geschroefd, waarna de tweede uitlaat erin wordt gestoken;

U moet de segmenten heel voorzichtig, maar snel voortbewegen, anders kunt u het polyethyleen oververhitten. Als alles correct is gedaan, begint er vloeibaar plastic onder de koppeling uit te komen.

Verwijder na het verwarmen en lassen de koppeling en bevestig de buizen op een stevige ondergrond.

Flenzen zijn nog gemakkelijker om mee te werken. Het zijn schroefdraadverbindingen voor installatie. Dienovereenkomstig wordt aan het ene uiteinde van de communicatie een draad uitgesneden, waarin het element wordt geschroefd, en er is al een pijp op geplaatst. De kruising wordt verwarmd met een föhn of een mof.

Foto - flens pnd

Kwalificatievereisten

Om een baan als kunststoflasser te krijgen, moet je een professionele opleiding volgen. Tegelijkertijd kun je in bijna elke hogeschool of technische school een vak in een technische richting leren. De studieperiode is 3 jaar

Tegelijkertijd moet u zich tijdens het onderwijsproces niet alleen concentreren op theoretische training, maar ook aandacht besteden aan het verkrijgen van de vaardigheden en capaciteiten die nodig zijn voor verder werk. De werkgever die een werknemer zoekt, houdt dus niet alleen rekening met formele tekens (de aanwezigheid van een diploma), maar ook met echte vaardigheden

Een kunststoflasser moet in staat zijn om:

- om het technologische proces van lassen uit te voeren;

- versterkende banden maken;

- voer de nodige markering van het product uit;

- assembleren lasapparatuur;

- reparaties uitvoeren (indien nodig);

- verschillende lasmethoden in de praktijk kunnen toepassen;

- blind embossing van producten uitvoeren, enz.

De werknemer moet weten:

- technologische kenmerken van het lasproces;

- fysische en chemische eigenschappen van plastic materialen;

- ontwerp en technische kenmerken van de gebruikte lasapparatuur;

- veiligheidsmaatregelen;

- wetgevende documenten die de activiteiten van een kunststoflasser regelen, enz.

Deze lijst van eisen is echter niet definitief. Het kan worden gewijzigd en aangevuld in functie van de specifieke plaats van tewerkstelling, alsook van de wensen van de werkgever. Dat is de reden waarom, om op te vallen tussen de algemene massa van sollicitanten voor de functie van kunststoflasser en om snel op de carrièreladder te stijgen, je je praktische en theoretische niveau voortdurend moet verbeteren.Zo blijf je een veelgevraagde en relevante specialist op de arbeidsmarkt.

Methoden voor het installeren van polyethyleen buizen

Er zijn twee hoofdtypen leidingaansluitingen. Dit zijn uit één stuk gelaste en afneembare verbindingen. Bij het kiezen van een van de soorten verbindingen moet allereerst rekening worden gehouden met de bedrijfsomstandigheden van de pijpleiding. Bij het aanleggen van een snelweg wordt bijvoorbeeld stuiklassen gebruikt. En bij het installeren van een pijpleiding met lage druk worden verwijderbare verbindingen erin gebruikt vanwege een eenvoudigere installatie.

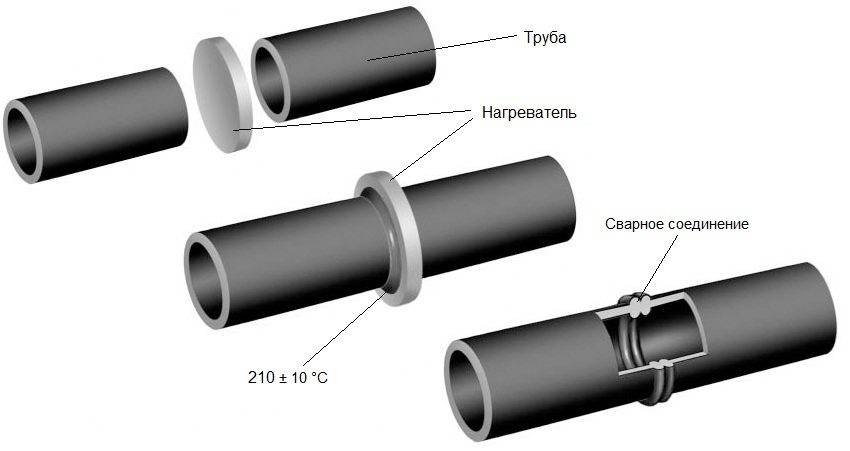

Lassen end-to-end polyethyleen buizen gebruikt om afzonderlijke elementen van de pijpleiding veilig met elkaar te verbinden. In dit geval kan het worden gebruikt door onderdelen van begin tot eind met elkaar te verbinden of met behulp van een elektrische koppeling.

Voor-en nadelen

Het onbetwiste voordeel van moflassen van polypropyleen buizen is een 100% garantie van de kwaliteit van de naad. In feite wordt een monolithisch product verkregen. Vaak treedt bij opzettelijke vernietiging overal een breuk op, maar niet op de lasplaats.

Er zijn geen kwalificatie-eisen voor de lasoperator, iedereen kan het.

Voor producten met een diameter tot 40 mm wordt gebruik gemaakt van goedkope handlasapparatuur.

Vereist een hoge verwarmingstemperatuur van de te verbinden oppervlakken (tot 260 ⁰С). Tegelijkertijd heeft het een korte opwarmtijd en een hoge lassnelheid.

Het is onmogelijk om dunwandige producten te lassen door een te snelle verwarming, wat leidt tot zodanige vervormingen dat het niet mogelijk is om de buis in de koppeling te steken.

Er is aanzienlijke kracht nodig bij het uitlijnen van de buis en fitting met de verwarming of met elkaar na verwarming.Bij diameters groter dan 50 mm is handmatige aansluiting praktisch onmogelijk, het gebruik van mechanische en andere apparaten is vereist.

Oneconomisch bij de aanleg van de hoofdleiding.

Regels voor het lassen op PE-buizen

Wanneer stuiklassen van PE-buizen wordt uitgevoerd, zijn er drie hoofdmethoden:

- bij de kont;

- in het stopcontact;

- door de koppeling.

Elk van de methoden heeft zijn eigen technologische kenmerken, maar in ieder geval moet het lasproces worden uitgevoerd in overeenstemming met een aantal vereisten:

Eerst moet u polyethyleen buizen op de juiste manier kopen. Ze moeten allemaal tot dezelfde partij en fabrikant behoren. Het verschil tussen een kwaliteit en een defect product is misschien niet merkbaar, daarom moet in ieder geval de voorkeur worden gegeven aan fabrieksproductie. Zelfs een millimeterverschil in de diameter van twee samengevoegde buizen kan leiden tot defecten in de latere werking van het systeem.

Ook het gebruik van producten die onder identieke omstandigheden zijn vervaardigd, bepaalt de volledige conformiteit van de leidingen in termen van chemische samenstelling en dikte. Deze indicatoren beïnvloeden de tijd van het lassen, of beter gezegd, de opwarmfase. De discrepantie tussen de twee pijpen met elkaar kan ertoe leiden dat een van hen meer zal smelten en de tweede daarentegen niet de gewenste omstandigheden zal bereiken.

In dit geval zal de stootvoeg niet sterk genoeg zijn.

Hoe schoon het materiaal is, is ook erg belangrijk. Elke technologie voor het lassen van PE-buizen vereist het werken met een perfect schoon oppervlak.

Het kleinste zand, stof, vuil en andere vaste deeltjes kunnen leiden tot een onvoldoende afgedichte voeg.

Het is ook belangrijk om rekening te houden met de weersomstandigheden wanneer u buiten werkt, omdat een hoge luchtvochtigheid tijdens neerslag, oververhitting van elementen onder de open zonnestralen en onderkoeling bij vorst kunnen leiden tot een verslechtering van de sterkte-eigenschappen van de naad.

Ten slotte is een zeer belangrijke werkfase het afkoelen van de gecreëerde naad. Tot de volledige afkoeling van het verwarmde polymeer is het noodzakelijk om de producten ten opzichte van elkaar te fixeren.

Theoretische basis

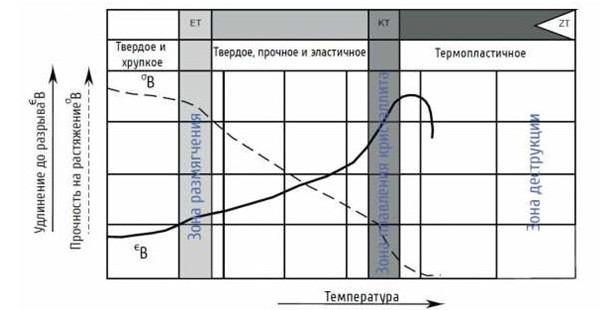

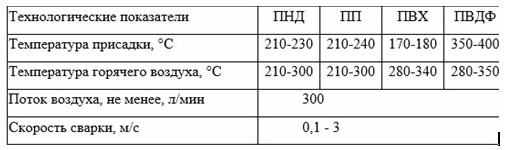

Extrusielassen is alleen van toepassing op materialen met een groot temperatuurbereik waarbij hun stroperige stromende toestand behouden blijft, zoals polyethyleen, fluorolon, geplastificeerd polyvinylchloride, polystyreen. Dergelijke materialen die boven het gietpunt kunnen worden verwarmd, worden thermoplasten genoemd. Het temperatuurbereik tussen smelten en thermische degradatie (vernietiging van het materiaal) voor thermoplasten is 50-180°C graden.

De sterkte van de verbinding verkregen door de extrusiemethode bereikt 80-100% van de berekende sterkte van de onderdelen zelf, maar het hangt sterk af van de temperatuur van het additief. Het vulmateriaal wordt verwarmd tot een temperatuur die het vloeipunt (Tm) met 30-60°C graden overschrijdt. Het warmteverbruik van het additief is bedoeld voor verliezen aan de omgeving, voor het smelten van de samengevoegde randen van de onderdelen en voor het in stand houden van de viskeuze toestand van de massa zelf.

Opgemerkt moet worden dat in dit geval de verwarmingstemperatuur van de onderdelen de temperatuur van de thermische vernietiging van het materiaal niet mag overschrijden, omdat dit zal leiden tot een afname van de sterkte van de verbinding en afname.

Het onderstaande diagram toont het proces van het veranderen van de structuur van het polymeer bij toenemende temperatuur.

Alleen verbindingen van thermoplasten van hetzelfde materiaal mogen worden verbonden. In dit geval moet het additief gemaakt zijn van dezelfde stof als de te verbinden oppervlakken. In het geval dat de te lassen delen een verschillende vloeigrens hebben, moet de vloeigrens van het additief gelijk zijn aan de gemiddelde waarde van de PT van de te verbinden delen.

PVC en PVDF hebben een klein bereik van smelt- en vernietigingstemperaturen, dus hun verbinding moet plaatsvinden onder zorgvuldige temperatuurregeling. Voor het lassen van dergelijke materialen zijn extruders met een schroef vereist, die de viskeuze massa grondig mengen, en het lassen moet in één stap worden uitgevoerd, zonder periodieke uitschakelingen en verwarming van de extruder.

Extrusielassen kan worden gebruikt om continu verlengde naden te vormen op versterkte materialen en films. Met deze verbinding komt de extrusiemassa in de verbinding van de films, die door de walsrollen worden getrokken. De te verbinden naad wordt vervolgens door drukrollen geleid om de lasnaad te vormen.

Om warmteverlies tot een minimum te beperken, moet extrusielassen worden uitgevoerd met een zo groot mogelijke diameter van de vulstaaf en een hoge vulsnelheid.

Houd er rekening mee dat extruderlassen verboden is voor gebruik op drukleidingen.

In Rusland worden de regels voor extrusielassen geregeld door de GOST 16310-80-norm, deze norm regelt de soorten verbindingen, het bedrijfstemperatuurbereik, onderdeeldiktes, randafmetingen en andere technische parameters.

In de wereldpraktijk is het gebruik van de Duitse norm DVS 2207-4 wijdverbreid, die op grotere schaal extrusielassen regelt.

Voorbeelden van technische lasparameters worden gegeven in de tabel.

Instructies: hoe plastic buizen te lassen

Het leren lassen van kunststof leidingen in de mof is in de praktijk noodzakelijk. Leidingen en componenten voor systemen worden altijd met marge ingekocht. Om vaardigheden te verwerven in het werken aan apparatuur, worden plastic elementen in kleine stukjes gesneden. Het technologische proces bestaat uit verschillende fasen, die elk afzonderlijk worden beschouwd.

Voorbereiding van pijpen voor lassen

Snijd het plastic in fragmenten volgens het bedradingsschema. De randen zijn haaks gemaakt. Eerst maken ze markeringen, dan botsen ze op plastic. Pas daarna wordt het werkstuk met een scherpe inspanning volledig gesneden. De elementen worden op een schoon, vlak oppervlak gelegd in een volgorde die handig is om te lassen. Noodzakelijke verbindingselementen worden in de buurt geplaatst: fittingen, bochten, T-stukken, koppelingen.

Elke verbinding wordt voor het lassen gereinigd zodat er geen bramen meer zijn, ontvet. Leidingen met een folielaag moeten worden gevouwen - de metalen laag wordt op de kruising volledig afgesneden.

Het lasapparaat instellen

Bevestig mondstukken met de vereiste diameter aan de soldeerbout. Het lasapparaat staat stevig op een vlakke ondergrond zodat het niet wiebelt. De verwarmingsregelaar wordt naar de gewenste positie verplaatst. Voor het lassen van kunststof buizen wordt de soldeerbout verwarmd van +255 tot 280°C, ongeacht de dikte van de leidingen. Alleen de verwarmingstijd van de onderdelen tijdens het lassen, het interval van het vasthouden van de verbinding tot het uitharden verandert.

Bij het lasapparaat worden mondstukken voor pijpen met verschillende diameters meegeleverd

Bij het lasapparaat worden mondstukken voor pijpen met verschillende diameters meegeleverd

Verwarmingsonderdelen

Bij het lassen worden beide elementen tegelijkertijd verwarmd: buisvormstukken van buitenaf (ze worden in het verwarmingselement gestoken), fittingen van binnenuit (ze worden op de kachel geplaatst).De onderdelen worden met matige inspanning voortbewogen totdat ze stoppen - de ijzeren kussens. Vanaf het moment van contact wordt de opwarmtijd geteld, het interval is afhankelijk van de diameter van de pijpstaaf:

| Werkstukdiameter, mm | Opwarmtijd, sec | Nozzle diepte, mm |

|---|---|---|

| 20 | 8 | 14 |

| 25 | 9 | 16 |

| 32 | 10 | 20 |

| 40 | 12 | 21 |

| 50 | 18 | 22,5 |

| 63 | 24 | 24 |

Gezamenlijke houdtijd van 4 tot 8 seconden. De gegevens in de speciale propyleen lastabellen zijn indicatief. Voordat de pijpleiding wordt geïnstalleerd, wordt de verwarmings- en houdtijd experimenteel ingesteld. Kunststof mag niet tot de gehele diepte van de muur worden verwarmd, zodat er geen interne verzakking is. Experimentele blanco's worden klein gemaakt zodat het binnenoppervlak van de mofverbinding zichtbaar is.

Aansluiting van onderdelen

De op de sproeiers verwarmde polymeerbuis en fitting moeten snel en met moeite worden aangesloten, waarbij vervormingen worden vermeden. Doe dit in één beweging, zonder te draaien. Werkstukken voor het lassen met een diameter van meer dan 50 mm (voor een drainagesysteem) worden verbonden met een centreergereedschap; hoogwaardige verbindingen kunnen niet handmatig worden verkregen. De blanks worden in de handen gehouden totdat het plastic hard wordt. Daarna laat men de gevormde knoop 3-10 minuten volledig afkoelen, afhankelijk van de dikte van de werkstukken.

Onderdelen die op mondstukken worden verwarmd, moeten snel en met moeite worden aangesloten, waarbij vervormingen worden vermeden

Onderdelen die op mondstukken worden verwarmd, moeten snel en met moeite worden aangesloten, waarbij vervormingen worden vermeden

Schoonmaken

Met een vijl worden de buitenste influxen van het polymeer voorzichtig verwijderd. Ze mogen niet groot zijn met de juiste verwarming en compressie. Er mag geen interne verzakking in de naden zijn, dit is een huwelijk. Na het installeren van het sanitair, moet u ervoor zorgen dat de naden betrouwbaar zijn. Water wordt niet eerder dan een uur blootstelling aan het systeem geleverd. Als er een lek wordt gedetecteerd, wordt de verbinding uitgesneden en wordt er een nieuwe flensverbinding voor in de plaats gemaakt.